طرح توجیهی تولید دستگاه تزریق پلاستیک

طرح توجیهی طراحی و ساخت دستگاههای تزریق پلاستیک چیست ؟ یکی از اثرات رشد و توسعه مصرف محصولات و قطعات پلاستیکی توسعه تکنولوژی تولید ماشینهای قالبگیری تزریقی در سطح جهان وکشور است ارزش معاملات صادراتی ماشینهای قالبگیری تزریقی برای لاستیک یا پلاستیک جهان در سال 2021 معادل 6.75 میلیارد دلاربود و در مقایسه با سایر کالای در رده 548 امین محصول پرمعامله جهان قرار داشت . بین سالهای 2020 تا 2021، صادرات ماشینهای قالبگیری تزریقی برای لاستیک یا پلاستیک 26 درصد رشد کرد و از 5.36 میلیارد دلار به 6.75 میلیارد دلار رسیددر کشور نیز تعداد 55 واحد تولید دستگاههای تزریق پلاستیک وجود دارد که بخشی از نیاز داخل را تامین می نمایند .

دستگاه تزریق پلاستیک | طرح توجیهی طراحی و ساخت دستگاههای تزریق پلاستیک

دستگاه های تزریق به ماشینها و دستگاههای مکانیکی و الکتریکی و هیدرولیکی قابلکنترل اطلاق میشود که برای تولید انواع محصولات و قطعات پلاستیکی مورد مصرف در لوازم خانگی و برقی همانند دستگاههای صوتی و تصویری ، شستشو، پختوپز، تمیز کردن یا نگهداری مواد غذایی، خشککردن، آسیاب و کالاهای خانگی بزرگ و لوازمخانگی کوچک الکترونیکی و تجهیزات پزشکی یکبار مصرف استفاده می شود این دستگاهها در اندازه و وزن و ظرفیت های متفاوت تولید می شوند و هر دستگاهی متناسب با قالب و مواد اولیه مورد استفاده برای تولید محصولات خاصی طراحی و ساخته میشود

مشخصات فنی محصول تولیدی طرح | طرح توجیهی طراحی و ساخت دستگاههای تزریق پلاستیک

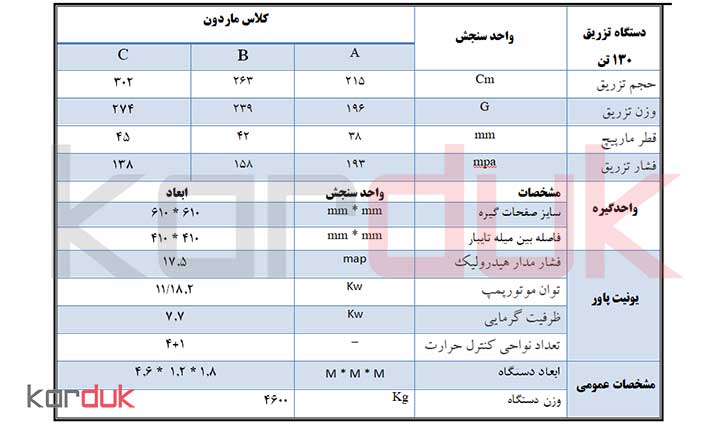

طرح قابلیت تولید دستگاهها یا تناژ های متفاوتی را دارد و در فاز نخست دستگاه تزریق پلاستیک 130 تنی در خط تولید امکانسنجی شده است کورس تزریق آن 190 میلیمتر ، حداکثر سرعت مارپیچ با دور متغیر تا 180 دور در دقیقه ،کورس پران 120 میلیمتر با نیروی 42 نیوتن ، نیروی گیره 1300نیوتن با کورس بازشوندگی 380 میلیمتری با مخزن روغن هیدرولیک 200لیتری که در تولید انواع تجهیزات و قطعات یکبار مصرف پزشکی، قطعات خودرو، وسایل آشپزخانه، ظروف بسته بندی بکار می رود . و مشخصات فنی آن بشرح جدول ذیل است.

این دستگاه قادر است وزن تزریق در محدوده وزنی 162 الی 268 گرم را بسته به نوع مواد اولیه قطر ماردون پارامترهای قالب با فشار قید شده انجام دهد مشخصات دستگاه براساس سفارش قابل باز مهندسی است از خصوصیات فنی این دستگاه تزریق پلاستیک می توان به ظرفیت وزن تزریق با سیلندر کلاس B به میزان 239 گرم اشاره کرد که دارای قطر مارپیچ 42 میلی متر، کورس بازشو 38 سانتی متر و ابعاد بین تایبار 41*41 سانتی متر می باشد دستگاه با پمپ دبی متغیر و سروو موتور تولید می گردد و دارای تابلو فرمان ،شیرآلات هیدرولیک، شیلنگ های هیدرولیک ،پکینگ جک های هیدرولیک از قطعات و تجهیزات استاندارد است دراین دستگاه از یک سایز پمپ و موتور تقویت شده در راستای افزایش سرعت و ثبات کارکرد مهندسی استفاده می شود .

معرفی کدهاي ISIC محصول

آیسیک نوعي طبقهبندی استاندارد براي فعالیتهای اقتصادي توليدي است. هدف اصلي کدیشن ISIC فراهم كردن مجموعهاي از ردههاي فعاليتي است بهطوریکه در آن بتوان موجوديتهاي اقتصادي را بر اساس نوع فعاليتي كه انجام ميدهند. بر اساس سيستم طبقهبندی آيسيك، کد آیسیک دورقمی 29 مربوط به محصولات فابریکی و ماشین سازی بوده و کدهای فعالیتها طرح به شرح ذیل ارائه گردیده است.

ماشينهاي تزريق واكسترودينگ پلاستيك با کد آیسیک 29291161

قطعات ماشين الات تزريق پلاستيك با کد آیسیک 29291190

ماشين هاي تزريق و اكسترودينگ پلاستيك با کد آیسیک 2929512310

روش کار دستگاه تزریق قالبی | طرح توجیهی طراحی و ساخت دستگاههای تزریق پلاستیک

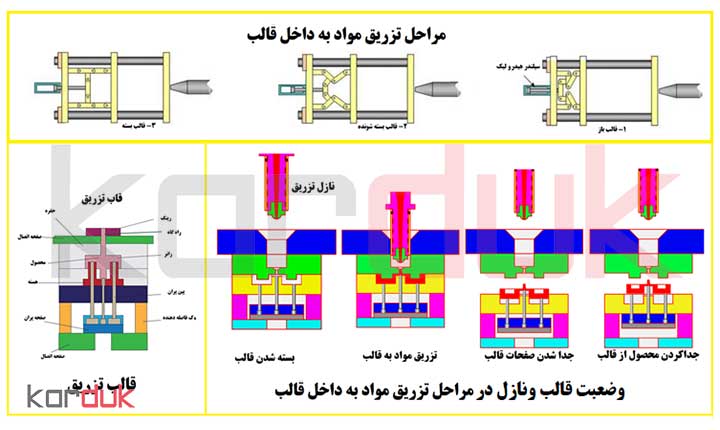

در دستگاه تزریق گرانول پلاستیک توسـط خـوراک دهنـده پنومـاتیکی پس از آماده سازی به همراه افزودنی های مورد نیاز توسط فیدر به درون هاپر خوراک دهنده دستگاه منتقل میشوند این مواد در اثر گرمایش و اصطکاک در دورن سیلندر ماردون بصورت مذاب در آمده و از طریق نازل دستگاه بداخل حفره قالب قطعات تولیدی با فشارکنترل شده تزریق می شود پس از اتمام کار تزریق و شکل گیری قطعات و تامین شرایط ترمودینامیکی مناسب قالب باز شده و محصول توسط سیستم پران به بیرون پرتاب شده و مراحل پلیسه گیری احتمالی و پرداخت نهایی در خارج دستگاه انجام می شود.

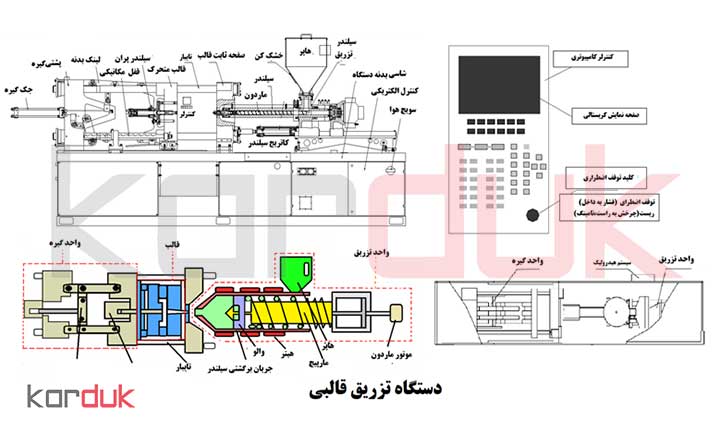

اجزای دستگاه تزریق | طرح توجیهی طراحی و ساخت دستگاههای تزریق پلاستیک

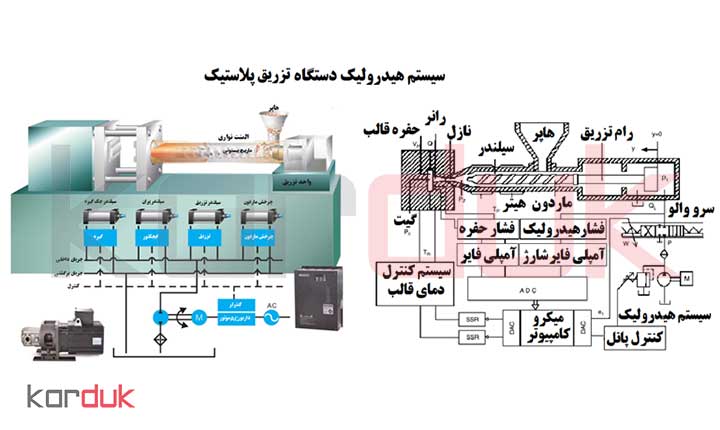

دستگاه قالب گیری تزریقی از پنج جزء اصلی شامل واحد گیره ، واحد تزریق و هاپر ورودی مواد اولیه ، سیستم هیدرولیک ، واحد برق و کنترل ، بدنه یا استراکچر دستگاه تشکیل می شود بخش اکسترود در واحد تزریق شامل سیلندر ماردون و سیستم تحرک و تجهیزات آن بوده و واحد گیره در بر گیرنده قالب تولید محصولات می باشد همچنین اجزای کوچکتری مانند نازل، پین های اجکتور، قالب اسپلیت، بخش تحرک صفحات قالب در دستگاه وجود دارد.

واحد هیدرولیک و سیستم های اتصال کولینگ و گرمایشی نیز درآن تعبیه شده است . تمام قطعات ، تجهیزات و وسایل الکترونیکی و کنترلی مورد نیاز راه اندازی دستگاه بر روی استراکچر دستگاه نصب می شود و تجهیزات و وسایل الکترونیکی روی دستگاه باید طیف وسیعی از گرمکن ها ، تجهیزات هیدرولیک ، سنسورها و فشار تزریق را کنترل کنند.دستگاه دارای کنترل دیجیتال بوده و نرم افزار کانفیگ شده بر روی برد کامپیوتری و پانل برنامه عملیات ماشین را که بصورت چرخه تکرار شونده است به طور خودکار کنترل و فرمان می دهد عملکرد خودکار دستگاه دارای دو نوع سنسور تمام اتوماتیک و زمان بندی خودکار است

هاپر دستگاه شامل قطعاتی است که مواد پلاستیکی قبل از شروع فرآیند قالب گیری تزریقی در آن ریخته می شود. قیف معمولا حاوی یک واحد خشک کن برای رطوبت زایی از مواد پلاستیکی است. همچنین ممکن است آهنرباهای کوچکی برای جلوگیری از ورود ذرات مضر فلزی به دستگاه را داشته باشد.

در مرحله بعد، مواد پلاستیکی زیر از قیف، به سیلندر تزریق ریخته می شود. سیلندر یک تیوب متصل به هاپر مواد پلیمری است که درون آن مواد بر اثر حرکت ،اصطکاک و گرمای هیترهای واقع در دور سیلندر به حالت مذاب درمی آیند و در نتیجه مواد پلاستیکی در سیلندر توسط ماردون جریان می یابد. مارپیچ داخل سیلندر متحرک بوده و پلاستیک را به سوی حفره های داخل قالب واقع دربخش گیره و کلامپ دستگاه از طریق نازل سر سیلندر مطابق مراحل فرایندی دستگاه تزریق هدایت می کند.

بنابراین درجه حرارت در سیلندر باید به اندازه کافی تنظیم شود تا دمای مناسب برای جریان انواع مختلف مواد پلاستیکی پلیمره شده حفظ شود. دستگاه می تواند انواع مختلفی از گرمکننده های حرارتی را برای افزایش و حفظ دما در سیلندر ، نازل ها و قالب ها و صفحات گرمایشی داشته باشد. نازل یکی دیگر از اجزای قالب گیری تزریقی است که در انتهای سیستم تزریق دستگاه قرار دارد. پلاستیک مایع شده از طریق آن از سیلندر بیرون آمده و به داخل قالب رانده می شود.

در قالبگیری تزریقی، خط جداسازی جایی است که دو نیمه قالب در هنگام بسته شدن، بهویژه در قالب تقسیمبندی، به هم میرسند قالب های اسپلیت یکی از انواع قالب های تزریقی هستند که در آن فک ها حفره قالب را در بر می گیرند.

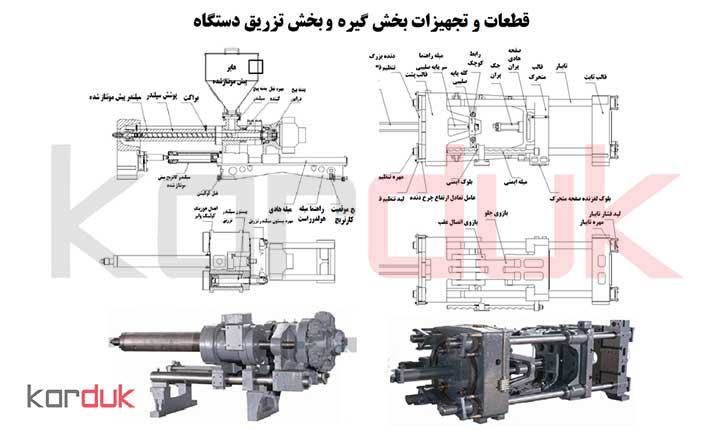

واحد گیره دستگاه

دارای دو صفحه بزرگ است که قالب تزریق را نگه می دارد. یک قالب شامل دو قسمت فولادی است که به هر یک از صفحات بزرگ روی واحد گیره متصل می شود. هنگامی که دستگاه آماده تزریق پلاستیک به داخل قالب یا حفره است، واحد گیره دو صفحه مستقل را می بندد و به پلاستیک مذاب اجازه می دهد تا در حفره جریان پیدا کند و محصول شکل گرفته به صورت جامد سرد شود.

هنگامی که پلاستیک به اندازه کافی خنک شد، واحد گیره قالب تزریق را باز ومحصول تولید شده به خارج پرتاب می شود.هدف واحد گیره در دستگاه باز و بسته کردن قالب تزریق و خارج کردن محصولات قالب گیری تزریقی است. دو نوع سیستم های گیره با پیکربندی هیدرولیک و یا ضامن دار وجود دارد.

سیستم گیره هیدرولیک دارای یک یا چند سیلندر هیدرولیک است، در حالی که سیستم گیره ضامنی دارای یک سری اتصالات مکانیکی است درواحد گیره صفحه ثابت که قسمت ماتریس قالب بر روي آن نصب شده و نازل سیلندر از طریق اسپرو و راهگاه ، مواد مذاب را وارد آن می کند صفحه متحرك گیره دربرگیرنده سنبه است و توسط نیروي بازویی ها بر روي تایبارها حرکت می کند.

تایبارها چهار میله اصلی است که وظیفه هدایت و حفظ قفل شدگی پس ازبسته شدن قالب توسط جک گیره را بر عهده دارد نیروی جک گیره توسط صلیبی و بازویی ها به صفحه متحرك جهت قفل گیره انتقال پیدا می کند. مکانیزم جدا کردن محصول از قالب نیز توسط سیستم پران صورت می پذیرد

واحد هیدرولیک

در ماشین های قالب گیری تزریق پلاستیک به طور مداوم در طول چرخه های انتقال نیرو کار کند موقعیت نازل و ماردون تزریق ، چرخش مارپیچ بخش اکسترودر، به علاوه موقعیت باز و بسته شدن قالب و تعداد قابل توجهی از مدارهای فرعی کنترل نیرو انتقال حرکت تنظیم شده ای را نیاز دارد تا مواد پلاستیکی پلیمری در فرایند پلیمریزه شدن و انتفال با یک حرکت بسیار ثابت به آرامی در حالت مذاب حرکت کند و در طول چرخش پیچ و فاز غوطهوری به داخل قالب جریان یابد. اگر حرکات هیدرولیکی باعث هر گونه بی نظمی شود، کیفیت محصول قالب گیری تزریقی می تواند به خطر می افتد.

برای جلوگیری از باز شدن قالب و نگه داشتن نازل ها در محل و در امتداد اسپرو قالب تزریق، به مدارهای فرعی کنترل نیرو نیاز دارد. که در طول قالب گیری تزریقی این عملگر ها کنترل و تنظیم و نظارت بر فشار هیدرولیک فشار مکانیکی را بر عهده دارند. مکانیسم حرکت مار پیچ ، که توسط موتور هیدرولیکی به حرکت در می آید.

همراه با سیلندر به جلو رانده میشود این مکانیزم پیچیده ای نیازمند سیستم هیدرولیک دقیق ، بسته و بدون نشتی در طول فرآیند تزریق قالب گیری است تا پس از دریافت فرمان کنترل شده زمان و میزان فشار و جریان از دستگاه و محاسبه PID با فیدبک فشار و سرعت مطلوب اعمال شود و سروو موتور و پمپ هیدرولیک را با زمان پاسخ سریع و دقت تکرار بالا به حرکت درآورد.

دانش فنی تولید دستگا ه تزریق

دستگاه تزریق از اجزای با کارکردهای مختلقی برای تولید قطعات پلی اولفین از مواد مختلف پلیمری تشکیل شده است تمامی این اجزا در یک ساختار سیستمی بگونه ای قرار می گیرند که بتوان بهترین کیفیت محصول را با کمترین ضایعات ودر کمترین زمان ممکن بدست دهند و دستگاه باید قادر باشد در یک بازه بلند مدت با کمترین استهلاک و تعمیر و نگهداری برنامه ریزی شده بطور مستمر فعالیت تولید خود را ادامه دهد.

دانش فنی این ساختار پیچیده از بخش طراحی شروع می شود و تفاوت کمپانی های مهم جهان تولید کننده دستگاه تزریق در پلتفرمی است که طراحی وساخت بر مبنای آن شکل می گیرد ودانش فنی این پلتفرم مهندسی مهمترین سرمایه کمپانی های تولید کننده را تشکیل می دهد.

پلتفرم مجموعه حاضر براساس طراحی سیستم های مکانیکال ،الکتریکال ،کنترل ،هیدرولیک و در یک ساختار یکپارچه و در یک نقشه انفجاری و مونتاژ برای تمامی قطعات و تجهیزات با انتخاب مواد اولیه و مشخصات فنی بگونه ای است که در یک ساختار شبیه سازی شده نرم افزاری با قابلیت اعمال نیرو و حرکت بتوان بهترین کیفیت عملکردی را از دستگاه بگیرد در ساخت نمونه پس از آماده سازی قطعات و تجهیزات بر اساس طراحی در خط مونتاژ قرار می گیرد.

پس از تولید محصول نهایی همرمان با کنترل کیفیت آنلاین در محیط عملیاتی زیر بار قرار گرفته و ایرادهای دستگاه براساس فیدبک در تمامی بخش ها مرتفع و دستگاه با تضمین گارانتی و خدمات بعد از فروش در خط تولید انبوه براساس سفارش قرار می گیرد بدیهی است حوزه تحقیق و توسعه و نوآوری شرکت بطور مستمر بر روی اصلاح و بهبود کارایی پلتفرم و مراحل ساخت تولید و ایجاد تنوع در تکنولوژی محصولات به کار خود بعنوان مغز متفکر محموعه ادامه می دهد.

تولید دستگاه در چند فاز پیاده سازی می شود در فاز نخست زنجیره تولید و تامین قطعات و تجهیزات براساس طراحی و دانش فنی در تناژ و ظرفیت خاص دستگاه تزریق انجام می گیرد و در خط مونتاز این قطعات و تجهیزات بصورت سلسله مراتبی در یک خط انتقال ریلی مجهز به سیستم های پنومانیک و الکتریکی ، روشنایی وکنترل کیفیت و ابزار دقیق و جرثقیل برای نصب بر روی اسکلت آماده شده در مکان و زمان مناسب قرار می گیرد.

نصب و مونتاژ ازدو طرف صورت می گیرد در ابتدا بخش های مختلف سیلندر ماردون شامل سیلندر کارتریچ تزریق ،مارپیچ ، نازل، فلنج های نازل، کله گی مار پیچ، رینگ و واشر فاصله دهنده بصورت دقیق مونتاز می شود و پس از آن امکان نصب مانیفولد تغذیه و نوارهای هیتر وجود دارد بخش های آماده شده تزریق و اکسترود به همرا موتور گیریکس و سیلندر ماردون و هاپر ورودی مواد روی شاسی فیکس می گردد.

سپس صفجات ثابت و متحرک ، تایبارها، لید و مهره تایبارها ، صفحات هادی پران ،جک گیره ،جک پران ،بازوهای اتصال جلو وعقب حرکت دهنده صفحه قالب ، رابط و هد صلیبی ،چرخ دنده ، صفحات نگهدارنده تایبارها ،بلوک لغزنده صفحه متحرک ،میله و بلوک ایمنی دستگاه ، پیچ و مهره و لید های تنظیم و اتصال بخش های مختلف گیره دستگاه مونتاز می شود و بخش هیدرولیک به همراه تجهیزات ، اتصالات و شلینگ ها و ارتباطات بر روی شاسی نصب و در منبع هیدرولیک نیز روغن ریخته می شود.

در ادامه تجهیزات برق ،الکترونیک و کنترلی مدارهای فرمان مکانیکی و هیدرولیک نصب و تست می شوند در انتهای فرایند مونتاژ پوشش های و مخافظ های فلزی دستگاه آماده شده پس از زیرسازی و رنگ می شود بدیهی کنترل کیفیت خط مونتاژ حین فرایند با ابزار دقیق صورت می پذیرد و تست نهایی وعملکردی دستگاه نیز پس از اتمام فعالیت درخط مونتاژ و کالیبره نمودن سیستم ، روغن وگریس کاری بخش های متحرک انجام می گیرد ودر صورت تطبیق عملکرد با استاندارهای از پیش تعیین شده به انبار جهت تحویل دستگاه منتقل می شود .

طرح توجیهی تولید دستگاههای تزریق | مشخصات عمومی و سرمایه گذاری

بر اساس مطالعات انجام شده احداث یک واحدصنعتی تولید با ظرفیت 120 دستگاه در فاز نخست 488,279 میلیون ریال سرمایه اولیه نیاز دارد. نرخ بازدهی سرمایه در فاز نخست با احتساب 300 روز فعالیت سالانه نزدیک به چهار سال برگشت سرمایه اولیه خود را خواهد داشت. بدیهی محاسبات مالی وابسته به زمان و مکان اجرای طرح می باشد و با گذشت زمان و تغییر شرایط اقتصادی لازم است مطالعات پیش امکاسنجی بروز رسانی شود در ادامه خلاصهای از نیازمندیهای احداث این واحد ارائه شده است

نتایج مطالعات فنی، اقتصادی و مالی

نتایج تحقیقات بازار و برآورهای مالی فنی واقتصادی وضعيت قابل قبولي را بلحاظ مالي برای تولید محصولات را نشان می دهد. حهت اخذ مجوز های تولید این محصول وتامین زیر ساخت براساس پلان های مهندسی تولید استاندارد و صادرات محور می توانید در تمامی مراحل انجام کار از زمان بررسی ایده تا پیاده سازی و زمان بهره برداری از مشاوران و کارشناسان خیره وباتجربه کاردوک کمک بگیرید. این طرح به عنوان فاز اول مجموعه تولید دستگاه 130 تن در دستور کار قرار دارد جهت اخذ مشاوره واخذ اطلاعات در تمامی مراحل انجام کار از زمان بررس اولیه طرح تا پیاده سازی و به بهرهبرداری رساندن آن از کارشناسان خیره و با تجربه کاردوک کمک بگیرید.

خدمات قابل ارایه کاردوک به طرحها و واحدهای

برای تهیه طرح توجیهی تولید دستگاه تزریق پلاستیک و سایر طرحتوجیهی ها در زمینه های مختلف می توانید با کارشناسان تماس بگیرید. از جمله خدمات مرکز مشاوره کسب و کار کاردوک می توان به موارد زیر اشاره داشت :

- تهیه و مشاوره طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- راه اندازی و اجرای پروژه های صنعتی و خدماتی

- کمک به تامین نیروی انسانی نصب، راه اندازی ماشین آلات و تاسیسات عمومی طرح

- مشاوره بازاریابی و صادرات محصول با کیفیت به کشورهای دیگر

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره ارتقا بهروری بنگاه

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار و کاریابی کاردوک جهت نوشتن طرح توجیهی می توانید با شماره 02166418908 تماس بگیرید.