طرح تولید لوله و پروفیل های فولادی

طرح تولید لوله و پروفیل های فولادی به چه دلیل باید نوشته شود؟ صنعت ساختمان یکی از موتورهای محرک تولیدات صنعت و ارایه خدمات در کشور است. به گونهای که بخش مسکن حداقل قریب به 15درصد اشتغال و بیش از 25درصد گردش مالی کشور به خود اختصاص داده است. برآرود سرمایه گذاری سال 2020 در بخش ساختمان به ۱۲۷۰۰ میلیارد دلار میرسد و سالانه به طور متوسط در جهان 60 میلیون واحد مسکونی و هزاران پروژه زیرساخت عمرانی ساخته میشود که قریب به اتفاق در بیشتر آنها لوله و پروفیل و مقاطع فلزی به کار میرود. اگر قصد راه اندازی واحد تولیدی خود را دارید، برای سفارش و نوشتن طرح توجیهی اختصاصی خود کلیک کنید.

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار و کاریابی کاردوک جهت نوشتن طرح توجیهی می توانید با شماره 02166418908 تماس بگیرید.

طرح تولید لوله و پروفیل های فولادی | معرفی محصولات

محصولات مورد مطالعه طرح حاضر انواع پروفیل، لاکینگ و لولههای فولادی درزجوش گالوانیزه، روغنی و سیاه در سایزهای متفاوت تا چهار اینچ را تشکیل میدهد که در انتقال مایعات و گازها در تاسیسات ساختمانی، صنعتی، کشاورزی، خدماتی، صنایع و شبکههای توزیع مرتبط با ساخت اسکلتهای فلزی و مخازن هوایی مورد استفاده قرار میگیرد.

بخش عمده این محصولات در شبکه داخلی آبرسانی مصرف میشود و از ورقههای فولادی روکشدار یا بدون روکش تشکیل شده است. محصول تکمیلی مقاطع فلزی مورد استفاده در پوشش گلخانههای کشاورزی به صورت رانر و استاد است. برای بازدید از سایر طرح توجیهی ساختمانی توسط تیم کاردوک کلیک کنید.

طرح تولید لوله و پروفیل های فولادی | طبقه بندی محصولات

لوله های فولادی درزجوش به سه گروه عمده زیر تقسیم میشوند:

- لوله های فولادی درزجوش گالوانیزه سیاه و روغنی جهت آبرسانی

- لوله های فولادی درزجوش گالوانیزه سیاه و روغنی جهت گازرسانی

- لولههای فولادی درزجوش گالوانیزه، سیاه و روغنی جهت مصارف خاص

فرایند و روش ساخت این سه گروه لوله با هم یکسان است و آنچه سبب تفکیک آنها میگردد ماهیت کار، عملکرد و ابعاد ظاهری و جنس و ضخامت ورق مورد استفاده در تولید آنها میباشد.

پروفیل های فلزی درز دار دارای سطح مقطع چهار گوش با جوش خطی است که در فریم بندی سازههای ساختمانی مورد استفاده قرار میگیرند.

مقاطع فولادی سبک بدون درز جوش

سازههای فولادی هستند که از شكل دهی ورقهای گالوانيزه به روش نورد سرد توليد شده و جهت ايجاد زيرســازی در انواع سيستمهاى ساخت و ساز خشک به كار میروند و بسته به نوع کاربرد مقاطع فلزی دسته بندیهای متعددی دارند و غالباً جهت استفاده در شاسی کشی دیوارها و سقفهای کاذب و گلخانهای مورد استفاده قرار میگیرند.

محصولاتی همانند پروفیل u، نبشی پرسی، نبشی فابریک، نبشی بال مساوی، نبشی بال نامساوی، نبشی بال مساوی، نبشی F، پروفیل سپری مشبک T، پروفیل و مقاطع لاکینگ گلخانه و H گلخانهای در این دسته قرار میگیرند.

طرح تولید لوله و پروفیل های فولادی | معرفی کدهای ISIC و تعرفه گمرکی

ISIC نوعی طبقه بندی استاندارد برای فعاليتهای اقتصادی توليدی است. وزارت صنعت، معدن و تجارت از اين طبقهبندی برای دستهبندی فعاليتهای صنعتی استفاده مینمايد. بر اساس سيستم طبقهبندی آيسيک، کد دو رقمی آیسیک 28 و 27 مربوط به محصولات فلزی بوده و کدهای فعالیتها طرح به شرح ذیل ارایه گردیده است.

ویژگی ها و الزامات استانداردهای لوله و پروفیلهای فولادی

استانداردهای ملی تدوین شده در خصوص ویژگیهای نبشیهای فلزی و پروفیل محافظ ویژه اصلاحیههای آن با شماره استاندارهای ملی به شرح ذیل هستند.

- استاندارد شماره 3392: لوله های فولادی جوشکاری شده

- استاندارد شماره 421: قطر خارجی لوله های فولادی

- استاندارد شماره 1346 -422 ضخامت لوله های فولادی

- استاندارد شماره3360 : ویژگیها و روش آزمون لوله های گازرسانی

- استاندارد شماره1793: آزمون ایجاد لبه اتصال روی لوله فولاد

- استاندارد شماره 996: آزمون انبساط دهانه لولههای فولادی

- استاندارد شماره 424: آزمون انبساط حلقه در مورد لوله فولادی

- استاندارد شماره 19157: نبشیهای فلزی و پروفیل¬ محافظ ویژه

این استاندارد مشخصههای عملکردی واکنش در برابر آتش و مقاومت خمشی (رفتار خمیدگی)، ارزیابی و تصدیق پایداری عملکرد و مشخصههای فنی تکمیلی که برای استفاده و پذیرش این فرآورده در صنعت ساختمان را در برمیگیرد.

طرح تولید لوله و پروفیل های فولادی | پوشش محافظ سطح فلزات

ورق سیاه در فرایند نوردگرم تولید میشود و ورقهای تولید شده در فرایند نورد سرد را ورق روغنی مینامند. ورقهای تولیدی با فرایند نورد گرم بلافاصله در پروسه تولید قرار میگیرند و نیازی به حرارتدهی مجدد ندارد. جهت مقابله با خوردگی لولهها ایجاد لایه محافظ به عنوان پوشش و یا روکش بر سطح فلزات که بتواند فلز را از محیط اطراف جداسازی کند و از تاثیر محیط و به دنبال آن به عنوان مانعی بر تخریب و خوردگی فلز استفاده میشود.

انواع پوششهای محافظ فلزات

پوششهای محافظت از خوردگی را میتوان سه دسته عمده بشرح ذیل تقسیم کرد.

1 .پوشش های آلی نظیر رنگها و پلاستیک (Coatings Organic)

2 .پوشش های معدنی نظیر شیشه و سرامیک (Coatings Inorganic)

3 .پوشش های فلزی نظیر گالوانیزه (Metallic Coatings)

طرح تولید لوله و پروفیل های فولادی | ورق های فولادی گالوانیزه

ورق های فولادی گالوانیزه شده به دلیل مقاومت در برابر خوردگی بالا کاربردهای وسیعی دارند. فولاد گالوانیزه به توسط فلز روی پوشش داده میشود. این پوشش دهی به روشهای مختلفی همانند غوطه وری گرم انجام میشود.

گالوانیزه کردن فولاد به روش غوطه وری گرم

گالوانیزه کردن به روش غوطه وری گرم فرآیندی است که در آن قطعات فولادی یا چدنی با غوطه وری در حمام مذاب روی، پوشش سطحی چسبنده و محافظی از «روی» و ترکیبات آهن روی آنها تشکیل میشود.

پوشش فوق معمولا چند لایهای است که لایههای نزدیک به فلز پایه، ترکیبات آهن ـ روی و لایه بیرونی شامل فلز روی خالص است. ترکیب شیمیایی، خواص فیزیکی و مکانیکی لایه های پوشش گالوانیزه تحت تاثیر فعالیت شیمیایی، دیفوزیونی و حرارتی شکل مناسبی به خود میگیرند. اختلاف جزئی در ترکیب پوشش، شرایط ترمودینامیکی حمام، زمان غوطه وری و سرعت انتقال حرارت مجدد بر خواص و ظاهر پوشش تاثیر دارند.

کاربردهای عمده ورق گالوانیزه

از این ورقهای در ساخت انواع مقاطع و پروفیل های فلزی، پانلها، تابلوهای برق، سینی کابل و انواع لوله گالوانیزه، برخی از قطعات لوازم خانگی و تجهیزات آشپزخانه، مخازن، مجراهای هوا و دودکش، ناودانها و لولهها، بدنه و سقف سولهها و سالنها، کرکره، کانال، صنایع یخچال سازی، اتاق های رنگ براساس استاندارهای مدون استفاده میشود.

طرح تولید لوله و پروفیل های فولادی | معرفی موارد مصرف و کاربرد

همانطوری که در قسمت معرفی محصول نیز ذکر گردید لولههای فولادی درزجوش گالوانیزه 4 اینچ و کمتر دارای بازارها و کاربردهایی بi شرح ذیل میباشد.

بخش مسکن(ساختمان)

این بازار بیش از 80درصد مصرف لوله های فولادی درزجوش را تشکیل میدهد و روند رشد مصرف در این بازار بستگی به حجم تقاضای موثر بازار در بخش مسکن دارد.

شبکه های توزیع گازرسانی

بخشی از لوله های تولیدی در ساخت علمکهای و شبکه توزیع گاز کاربرد دارد و این محصول در گازرسانی به منازل، مجتمع های تجاری و ساختمانها مورد استفاده قرار میگیرد. ابعاد محصول مورد استفاده در شبکه توزیع متفاوت است. برای آشنایی بیشتر با سایر طرح توجیهی صنعتی های نگارش شده توسط تیم کاردوک کلیک کنید.

سه حوزه واحدهای صنعتی و تولیدی

درحوزه تاسیسات صنایع مختلف علل الخصوص صنایع پتروشیمی و سایر تاسیسات صنعتی بیش از 39درصد از کل نیاز پایپینگ خود را از لوله های درزجوش گالوانیزه تامین میکنند.

کاربرد لوله ها به عنوان مواد اولیه صنعتی در زنجیره تامین بسیاری از فعالیتهای صنعتی نظیر تولید مبل و صندلی و اثاثیه اداری و فلزی از لولههای درزجوش استفاده میشود.

ساخت اسکلتهای فلزی و مخازن هوایی؛ لوله های فولادی درزجوش با ابعاد متفاوت در ساخت اسکلت بندی سازهها و مخازن استفاده میشود.

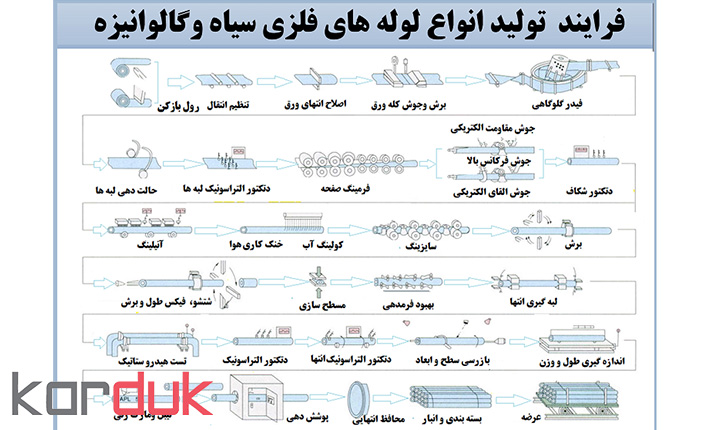

روشهای تولید لوله ها و پروفیل های فلزی

لوله های فولادی بلند و توخالی در دو روش متفاوت ساخته میشوند که منجر به تولید لوله جوشی درز دار یا لوله بدون درز یکپارچه میشود. روش تولید کلی برای هر دو فرآیند شامل سه مرحله است. ابتدا فولاد خام به شکل مناسب فرم میگیرد و سپس لوله بر روی خطوط تولید پیوسته یا نیمه پیوسته تولید میشود. در نهایت لوله آماده و بازرسی شده برش داده میشود و برای رفع نیازهای مشتری عرضه خواهد شد.

تولید لوله بدون درز

مقاطع فولادی قبل از تبدیل شدن به لوله با قرار دادن گرفتن در سیستمهای غلتکی به بیلت تبدیل میشوند و توسط اکستروژن به لوله بدون درز تبدیل میشوند. هنگامی که لوله بدون درز مورد نیاز است بیلتها را گرم میکنند و به شکل استوانهای در میآورند که به آن گرده نیز میگویند.

سپس گرده را در یک کوره قرار میدهند و در آنجا گرم و با فشار زیاد رول میشود. این غلتش با فشار بالا باعث کشیده شدن و ایجاد سوراخ در مرکز میشود. از آنجایی که سوراخ شکل نامنظم دارد، یک جسم گلولهای شکل از وسط مقطع فولادی در حین غلت خوردن رانده میشود. پس از مرحله سوراخ کردن، ممکن است لوله همچنان دارای ضخامت و شکل نامنظم باشد. برای اصلاح آن را از یک سری نورد کالیبراسیون عبور میدهند.

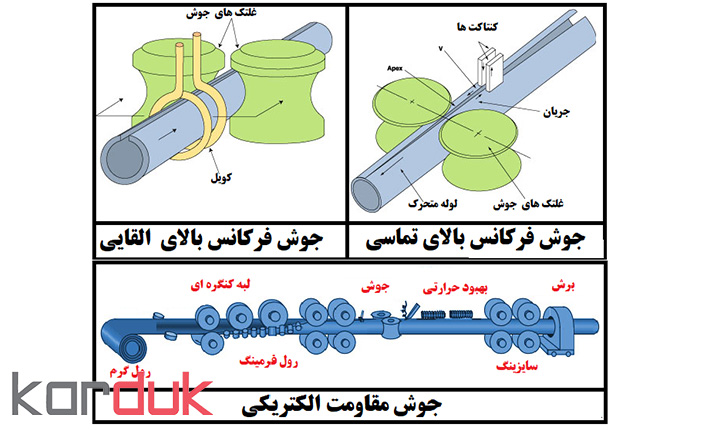

مقاطع فلزی و لوله های درز دار

برای ساخت لوله درزدار ابتدا ورق با عبور از غلتکهای دستگاه فرمینگ به مرور شکل گرفته و به هم میپیچد و شکل مقطعی لوله جوش نشده را تشکیل میدهد. دو نوع جوش ERW وجود دارد که عبارتند از جوشکاری القایی فرکانس بالا و جوشکاری چرخشی تماسی. در جوشکاری القایی فرکانس بالا، جریان جوش از طریق یک سیم پیچ واقع در جلوی نقطه جوش به ماده منتقل میشود. سیم پیچ با لوله تماس ندارد وجریان الکتریکی از طریق میدانهای مغناطیسی که لوله را احاطه کردهاند به مواد لوله القا میشود. جوشکاری القایی فرکانس بالا الزام به تماس را از بین میبرد و تنظیمات جوش میتواند هنگام تغییر اندازه لوله نیز اعمال شود.

در جوشکاری تماسی با فرکانس بالا، جریان جوش از طریق کنتاکتهایی روی نوار به ماده منتقل میشود. نیروی جوش مستقیماً به لوله اعمال میشود، در نتیجه این فرآیند از نظر الکتریکی کارآمدتر از جوشکاری القایی فرکانس بالا خواهد بود. از آنجایی که کارایی بیشتری دارد، برای تولید لوله با قطر زیاد و ضخامت دیواره بالا از این شیوه جوشکاری استفاده میشود.

در روش جوشکاری مقاومتی الکتریکی ERW ورق فولادی فرم داده شده لولهای دارای لبههای همجوار است. از الکترودهای جوشکاری لغزنده عبور میکند که طی آن جریانی الکتریکی فرکانس بالا بین دو لبه استوانه فولادی عبور داده میشود تا فولاد آنقدر گرم شود که در آن لبههای همجوار بدون استفاده از مواد پرکننده جوش به یکدیگر متصل شوند و یک پیوند فلزی همجوشی را ایجاد کنند. این دستگاهها دو سر لوله را به هم جوش و متصل میکند.

جوشکاری چرخشی تماسی

در جوشکاری چرخشی تماسی، جریان الکتریکی از طریق یک چرخ تماسی نقطه جوش منتقل میشود. چرخ تماس همچنین مقداری از فشار فورجی لازم برای فرآیند جوشکاری را اعمال میکند. سه نوع جوشکار چرخ تماسی AC ، DC و موج مربعی وجود دارد. در هر سه منبع تغذیه، جریان الکتریکی توسط حلقههای لغزشی متصل به محور دوار چرخهای تماس ایجاد میشوند. این چرخهای تماسی جریان را به لبههای نوار منتقل میکنند سپس درز جوش داده شده از یک غلتک فشار قوی عبور داده میشود که به ایجاد یک جوش محکم کمک میکند. برای ثبت نام در سامانه بهین یاب کلیک کنید.

روش تولید پروفیل و مقاطع فلزی باز

روشهای تولید انواع پروفیل، استاد، رانر و اتصالات فلزی بر اساس استفاده از انواع ورق گالوانیزه و یا رنگی برش خورده شده در دستگاه رول فرمینگ به صورت مقاطع مختلف طولی براساس نوع کاربرد و قالبهای فرم دهنده و سوراخ کاری مورد نیاز شکل میگیرد. فرایند تولید تا بستهبندی محصول براساس سطح تکنولوژی و ظرفیت تولید از درجه اتوماسیون متفاوتی برخوردار است.

تكنولوژیهاس مرسوم در فرآيند تولید لولههای درزجوش و سازه گالوانيزه فرایندهای تولید لوله، مقاطع فلزی و مشخصات ماشین آلات به شرح ذیل است.

- خش جابجایی رول و مقاطع فلزی در طول سالن با جرثقیل

- بخش برش نوار مورد نیاز سیستمهای فرمینگ

- رول گیر و فیدر ورق رول به طرف دستگاه رول فرمینگ

- رول فرمینگ در تنوع تولید مقاطع مختلف

- سیستمهای درز جوش لولههای روغنی، گالوانیزه و سیاه فولادی

- واحد بسته بندی نهایی

در فرایند تولید محصول ابتدا ورق گالوانیزه به صورت رول در سایز، وزن و عرض متناسب با محصول در رول گیر قرار میگیرد. پس از قفل و فیکس شدن نوار به سمت دستگاه رولینگ هدایت شده و با عبور از رولینگهای مختلف شکل مقطع مورد نظر را ضمن حرکت و شکل دهی به خود میگیرد. در انتهای دستگاه با استفاده از سیستم برش متصل در مسیر حرکت در اندازه مناسب در صورت نیاز جوش و بریده و به بیرون از دستگاه جهت بسته بندی هدایت میگردد.

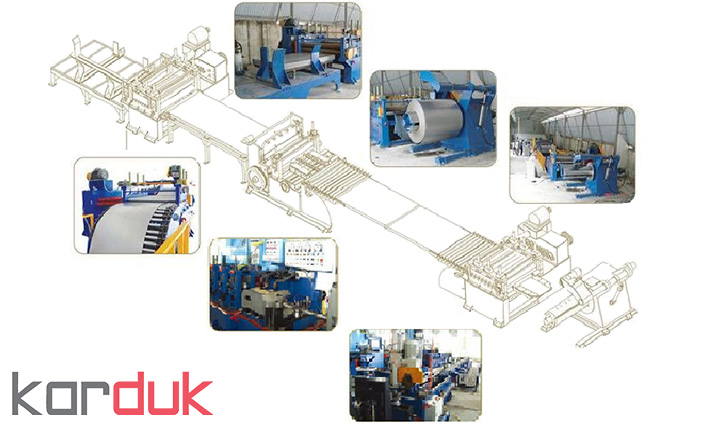

طرح تولید لوله و پروفیل های فولادی | ماشین آلات و تجهیزات اصلی خط تولید

ماشین آلات مورد نیاز بنگاه با ظرفیت تولید 60000تن درسال با انواع محصول به طور خلاصه عبارتند از بخش انتقال مواد اولیه، دستگاه برش نواری ورق فولادی، سیستم جوش و برش ابتدای خط، مخزن ذخیره، هادی جوش پلیسه گیر و تورکت، رول باز کن دو طرفه، رول بر، رول فرمینگ، سیستم سایزینگ، سیستم جوش لوله به روش فرکانس بالای القایی تماسی، اسپری زینک، سیستم خنک کننده، استندهای تورکت، میز محصول، دستگاههای تولید پروفیل، دستگاههای تولید مقاطه فلزی باز و سیستم بستهبندی و انتقال.

مشخصات فنی دستگاه رول فرمینگ و جوش لوله

شاسی دستگاه به صورت یکپارچه ماشینکاری شده است و دارای دروازههای مدرج و ریخته گری شده از جنس چدن، داکتیل، شفتهای سنگ خورده و سخت کاری شده میباشد. قالبهای سخت کاری شده از فولاد سردکار سیستم انتقال قدرت گیربکس و سیستم نمایشگر تاچ (لمسی) با منوی فارسی است. کویلگبر دو طرفه اتومات، خازن اسپیرال با ظرفیت مناسب بوده و توان مجموع خط ۲ اینچ ۳۰۰ کیلو وات در کنار توان جوش پیشنهادی ۲۰۰ کیلووات به کار گرفته میشود.

دستگاه های رول فرمینگ اچ پروفیل و لاکينگ کانال

دستگاههای فرمینگ به صورت یکپارچه ماشین کاری شده و دروازههای آن مدرج و ریختهگری شده از جنس چدن داکتیل است. قالبها و شفتها سنگ خورده و سخت کاری شده از فولاد سردکار با سیستم انتقال قدرت زنجیری و گیربکس مرکب و الکتروموتورهای اروپایی است. سیستم برش هیدرولیک متحرک کانتینیوس دارای برش صفحه بر بوده و دستگاه ده و بیست ایستگاهه دارای کویل گیر و میز محصول و سیستم برق با کنترلPLC میباشد.

بررسی بازار و رقبا

آمار وزارت صنعت معدن و تجارت حاکی است، تا سال 1399 تعداد ۱۴۸ واحد تولید کننده مقاطع فولادی و تعداد 171 تولید لولههای درزدار در سطح کشور در حال فعالیت بوده و ظرفیت طرحهای صنعتی در زمینه مقاطع فولادی ۹.۸ میلیون تن و ظرفیت طرحهای محتمل هم ۸.۵ میلیون تن برآورده شده است. ضمن اینکه ظرفیت طرحهای راکد و نامشخص هم ۴۲.۴ میلیون تن قید شده است. بنابراین مجموع ظرفیت واحدهای فعال و طرحهای قابل تحقق و محتمل در بخش مقاطع فولادی در سمت عرضه مورد بررسی است.

سرمایه گذاری مورد نیاز برای طرح تولید لوله و پروفیل های فولادی

بدیهی است سرمایه گذاری با توجه به موقعیت طرح، ظرفیت و قیمتها در زمان تهیه طرح متفاوت میباشد. بر اساس مطالعات انجام شده احداث تولید در سال جاری ارزش ماشین آلات محصولات این طرح به شرح ذیل است.

زمین: 6000 مترمربع

زیربنا: 2900 مترمربع

نرخ بازده داخلی: 33 درصد

سهم ظرفیتی تولید در نقطه سربسر : 37 درصد

سرمایه گذاری ثابت طرح : 494,673 میلیون ریال

سرمایه کل مورد نیاز اجرای طرح: 2,523,329 میلیون ریال

نتیجه مطالعات مالی و اقتصادی

تحقیقات بازار و برآوردهای مالی فنی و اقتصادی تهیه شده طرح در زمان مورد بررسی نشان دهنده وضعیت رقابتی است و تحلیل شاخصهای مالی و اقتصادی طرح با محاسبات مالی براساس نرمافزار کامفار وضعيت قابل قبولی را به لحاظ مالی برای تولید محصولات طرح نشان میدهد. جهت اخذ مجوزهای تولید این محصول و تامین زیرساخت براساس پلانهای مهندسی تولید استاندارد و صادرات محور میتوانید در تمامی مراحل انجام کار از زمان بررسی ایده تا پیاده سازی و زمان بهره برداری از مشاوران و کارشناسان خبره و با تجربه کاردوک کمک بگیرید.

خدمات قابل ارایه کاردوک به طرحها و واحدهای تولید کننده

برای تهیه طرح توجیهی در زمینه های مختلف می توانید با کارشناسان تماس بگیرید. از جمله خدمات مرکز مشاوره کسب و کار کاردوک می توان به موارد زیر اشاره داشت :

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- تامین نیروی انسانی نصب و راه اندازی ماشین آلات و تاسیات عمومی طرح تولید

- مشاوره فرمولاسیون مواد اولیه

- مشاوره اصلاح تکنواوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره صادرات محصول با کیفیت به کشورهای دیگر

- تهیه طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ثبت نام در سامانه بهین یاب و سامانه مختلف

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار و کاریابی کاردوک جهت نوشتن طرح توجیهی می توانید با شماره 02166418908 تماس بگیرید.