طرح توجیهی قالب سازی قطعات فلزی

یکی از اثرات رشد و توسعه مصرف محصولات و قطعات فلزی توسعه تکنولوژی ماشین آلات ریخته گری و ماشینکاری تولید قطعات فلزی و قالبسازی آنها در سطح جهان و کشور است. در طرح توجیهی قالب سازی قطعات فلزی ضمن تاکید بر اهمیت طراحی مکانیکی، برق و الکترونیک ،هیدرولیک و متالوژی ساخت قطعات به امکانسجی و بیان نتایج مالی و اقتصادی این فعالیت می پردازیم.

لذا وجود دانش فنی که بتواند بر مبنای آن در سطح ملی و بین المللی عرضه قالب های تخصصی رقابت نماید مهم است . و فعالیت دانش بنیان و مبتنی بر لیه های تکنولوژی است که می تواند بعنوان دستور کار فعالیت واحدهای متخصص فنی مهندسی و صنعتی باشد.

ضرورت های قالب سازی|طرح توجیهی قالب سازی قطعات فلزی

ﺻﻨﻌﺖ ﻗﺎﻟﺒﺴﺎزي آثار تلاش قالبسازان را طریق تولید محصولات ، به رویت و دید مصرف كننده می رساند. در اين نقش واسطه ای قالب به عنوان یك كالاي سرمایه است. که در بازار رقابتي تمام تولید کننده ها و صاحبان صنایع جهت تولید محصولات بشدت به آن نیازمندند. از انجا که تعداد زیادي از قطعات صنعتی ﺗﻮﺳﻂ اﻧﻮاع ﻗﺎﻟﺐﻫﺎ به روش های مختلف ﺗﻮﻟﯿﺪ ﻣﻲﺷﻮﻧﺪ ﻣﻲﺗﻮان گفت ﺻﻨﻌﺖ ﻗﺎﻟﺐﺳﺎزي ﺑﻪ ﻋﻨﻮان ﯾﻚ ﺻﻨﻌﺖ پایه بخشی مهمی از زنجیره تولید است.

این ﺻﻨﻌت ﻛﻪ ﺑﺎ رشد و توسعه ماشین افزارها و روش های تولید بسرعت درحال توسعه است و ﻗﺎﻟﺐ ﻫﺎی ﺗﻮﻟﯿﺪی آن ﺑﺮای ساخت محصوﻻت ﮔﻮﻧﺎﮔﻮن وارد ﻓﺮآﯾﻨﺪ ﻗﺎﻟﺒﮕﯿﺮی ﻣﯽﺷﻮﻧﺪ. روش ﻫﺎی متفاوتی برای ﻗﺎﻟﺒﮕﯿﺮی تولید قطعات فلزی وﺟﻮد دارد. در اﯾﻦ ﻣﯿﺎن ﻗﺎﻟﺒﺴﺎزی ﺻﻨﺎﯾﻊ فلزی ﺑﺎ ﺗﻮﺟﻪ به ﺑﺎزار داﺧﻞ ﮐﺸﻮر، ﺗﮑﻨﯿﮏ ﻫﺎی تولید و اهمیت ﺑﺎﻻی آن در ﺻﻨﺎﯾﻊ از ارزش افزوده وﯾﮋه ای ﺑﺮﺧﻮردار اﺳﺖ. این ﻃﺮح ﺑﻪ ﺑﺮرﺳﯽ روش های قالسازی با تمرکز بر وﺿﻌﯿﺖ تولید و کاربرد ﻗﺎﻟﺐ ﻫﺎ در صنایع فلزی ﻣﯽﭘﺮدازد.

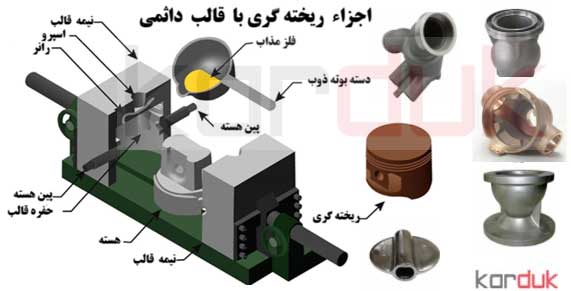

ریختهگری قالب دائم

فرایند ریختهگری با قالبگیری دائمی یک روش ریختهگری است. که از قالبهای بادوام و با قابلیت استفاده مجدد بهره می گیرد. و ابزاری برای تولید قطعات از فلزات مذاب مطابق علم متالوژی مواد است. جنس قالبهای دائمی ریختهگری از آلیاژ فولاد یا چدن است. این قالبها قادر به تحمل شرایط تولید و استفاده مکرر برای تولید هزاران قطعه با دقت ابعادی بالا هستند. محبوبیت ریختهگری با قالب دائمی به دلیل تلرانسهای دقیق، پرداختهای سطحی و خواص مکانیکی مطلوب فرآیند است.

قالبهای دائمی ریختهگری قطعات فلزی بخش اساسی از فرآیندی هستند که تلرانس محصول ریختهگری را تعیین میکنند. هر یک از مراحل ریختهگری با قالب دائمی باید به طور صحیح باشد . و با دقت نظارت شود تا محصول نهایی با پارامترها و تلرانسهای مناسب مطابقت کند. قالبهای قابل استفاده مجدد در انواع فرآیندهای ریختهگری بشرح زیر کاربرد دارد :

- ریختهگری ثقلی

- ریختهگری اسلاش

- ریختهگری فشار پایین

- ریختهگری در خلاء

هر یک از این چهار نوع روش ، در نحوه تغذیه فلز مذاب به قالب ریختهگری دائمی متفاوت هستند. فرآیند ریختهگری قالب دائمی به طور گسترده برای تولید و ساخت قطعات فلزی که دارای تلرانسهای فوقالعاده کم ، پرداختهای سطحی صاف و یکنواخت با تخلخل کم هستند، استفاده دارد.

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی و راه اندازی واحد تولید صنعتی میتوانید با شماره: 02166418908 تماس بگیرید

کاربرد قالب دایم در ریخته گری |طرح توجیهی قالب سازی قطعات فلزی

ریختهگری با قالب دائمی روشی برای تولید قطعات صنعتی است که از قالبهای مقاوم و قابل استفاده مجدد برای ساخت قطعات و اجزای از فلزات مذاب استفاده میکند. اگرچه این فرآیند معمولاً برای آلومینیوم، مس و منیزیم استفاده میشود. اما میتواند برای هر فلزی که قابلیت ذوب و تبدیل به حالت مذاب را دارد بکار رود.

استفاده گسترده از ریختهگری قالب دائمی به توانایی آن در دستیابی به تلرانسهای دقیق، پرداختهای و ماشین کاری سطحی صاف و خواص مکانیکی برتر نسبت است . این مزایا ناشی از استفاده مجدد از قالب برای ریختن فلز مذاب است. که آن را از ریختهگری سنتی ماسهای و ریختهگری موم که در برگیرنده قالبهای یکبار مصرف هستند، متمایز میکند. در فرایند تولید پس از ریخته گری مذاب در طول زمان انجماد قطعه کار، سطح جامد قالب دائم را سرد میکنند. تا در نتیجه ساختار متالوژی قطعه ظریفتر و تخلخل در قطعه ریختهگری نهایی به حداقل برسد.

فرآیند ریختهگری در قالب دائمی

قالبهای مورد استفاده در ریختهگری قالب دائمی نقش حیاتی در دستیابی به تلرانسهای دقیق در محصول نهایی را دارند. هر مرحله از فرآیند باید به ترتیب تکمیل و از نزدیک کنترل گردد. تا نتیجه نهایی با مشخصات طراحی مورد نیاز، استانداردهای ابعادی و تلرانسهای دقیق مطابقت کند. در تولید صنعتی، این اقدامات کیفی برای تولید قطعات فلزی با کیفیت بالا که خواستههای مشتری و الزامات خاص کاربرد را برآورده میکند، ضروری هستند.

ریختهگری قالب دائمی به گروهی از فرآیندهای ریختهگری فلز اشاره دارد که از قالبهای قابل استفاده مجدد و بادوام است. این روش برای تولید قطعات فلزی در مقیاس تولید انبوه و تکرارپذیر دارای استفاده است . برخلاف فرآیندهای قالب یکبار مصرف مانند ریختهگری ماسهای یا ریختهگری دقیق، ریختهگری قالب دائمی از قالبهای محکم تولیدی از مواد با استحکام بالا است . که در برابر چرخههای متعدد گرمایش و سرمایش مقاومت میکنند.

اگرچه این روشها در جزئیات متفاوت هستند. اما همه آنها شامل ورود فلز مذاب خالص یا آلیاژی مانند آلومینیوم، منیزیم، مس، روی یا آلیاژهای قلع به داخل یک حفره قالب از پیش گرم و دارای پوشش هستند. تکنیک ریختهگری برای ریختن فلز در ریختهگری تحت فشار گرانشی و تحت فشار کم و تحت فشار خلاء و دوغابی بسته به پیچیدگی قطعه، سطح نهایی مورد نیاز، حجم تولید و خواص مکانیکی متفاوت است.

هر روش مزایای متمایزی را برای کاربردهای مختلف در صنایعی مانند خودرو، هوافضا، الکترونیک و تولید صنعتی را ارائه میدهد. و نیازهای مختلف کاربران مانند دقت ، دوام و مقرون به صرفه بودن را برآورده میکند.

![]() قالب سازی |طرح توجیهی قالب سازی قطعات فلزی

قالب سازی |طرح توجیهی قالب سازی قطعات فلزی

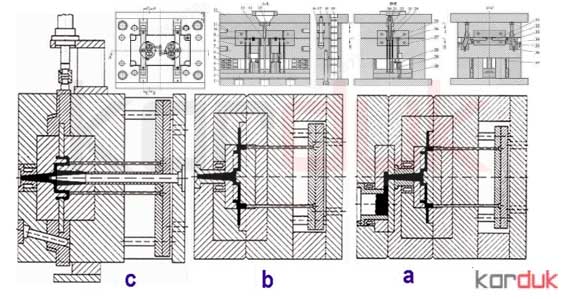

ریختهگری و تزریق مواد در قالب دائمی نیازمند ساخت قالب های دقیق مهندسی با استفاده از فلزات بادوام مانند فولاد ابزار، چدن، گرافیت یا آلیاژهای پایه مس است. این مواد به دلیل مقاومتشان در برابر چرخههای حرارتی مکرر و تنشهای مکانیکی قرار گرفتن مکرر در معرض فلزات مذاب در دماهای بالا انتخاب میشوند. بسته به پیچیدگی ریختهگری و تزریق مواد ، قالبها دارای دو یا چند بخش است.

که شامل ویژگیهای پیشرفتهای مانند هسته ها، قطعات الحاقی و سیستمهای تهویه برای جریان ترمودینامیکی بهینه فلز و تخلیه گاز هستند. فرآیند تولید قالب دائمی با طراحی یک الگوی دقیق برای قطعه نهایی آغاز میشود. این الگو شامل سیستمهای راهگاهی، راهگاهها، کانالها و اسپروها است. که همگی برای هدایت کارآمد فلز مذاب در حین ریختهگری می باشد. از آنجایی که قالب معمولاً به دو یا چند نیمه تقسیم میشود، این ویژگیها با دقت در جای خود قرار دارد.

تا توزیع یکنواخت، پر شدن کامل و به حداقل رساندن عیوب ریختهگری مانند تخلخل انقباضی یا انعقاد سرد تضمین شود. نرمافزار پیشرفته CAD و کتیا اغلب در مرحله طراحی قالب برای شبیهسازی جریان و انجماد، بهینهسازی کیفیت و ثبات استفاده دارد. حفره قالب دقیقاً نگاتیو جسم مورد نظر برای ریختهگری است . الگوی اصلی مورد استفاده برای ایجاد آن را به طور دقیق منعکس میکند. در نتیجه، هر قطعه ریختهگری در قالب، یک کپی دقیق از طرح اولیه است .

قالبهای دائمی مزایای کلیدی نسبت به قالبهای یکبار مصرف (یکبار مصرف) ماسه یا سرامیک را دارند. از جمله دقت بیشتر ابعادی ، تخلخل کمتر، خواص مکانیکی برتر و پرداختهای سطحی همواره صاف. ساختار یکپارچه و محکم. قالبهای فولادی یا آهنی به کنترل ضخامت دیواره و انتقال حرارت کمک میکند. تنش انجماد را به طور یکنواخت توزیع میکنند تا و دوام ریختهگری و یکپارچگی ساختاری را افزایش یابد.

زمان مورد نیاز برای ساخت یک قالب دائمی میتواند بر اساس پیچیدگی قطعه، اندازه قالب و الزامات تولید متفاوت باشد. فرآیند ابزارسازی با مشارکت مهندسان، پرسنل ریختهگری و گاهی اوقات مشتری نهایی هدایت میشود. قبل از شروع ابزارسازی قالب، بررسیها و تأییدیههای طراحی دقیق برای تضمین کیفیت و تکرارپذیری فرآیند تکمیل میشوند. ماشینکاری و مونتاژ واقعی قالب میتواند از یک هفته تا بیش از یک ماه طول بکشد و بر زمان کلی تولید تأثیر بگذارد.

با این حال، قالبهای دائمی بادوام هستند. با نگهداری مناسب، یک قالب واحد میتواند هزاران تا دهها هزار قطعه تولید کند و بازگشت سرمایه را برای تولید با حجم بالا به حداکثر برساند. عوامل کلیدی مؤثر بر عملکرد قالب شامل جنس قالب، دمای کار، نوع آلیاژ ریختهگری و روش خنککننده است.

پینهای راهنما، پینهای ترازبندی یا پینهای مکانیابی، که از بسته شدن و تراز دقیق بین نیمههای قالب، جلوگیری از پلیسه و اطمینان از رعایت تلرانسهای ابعادی اطمینان حاصل میکنند. در طراحی قالب ضروری هستند. این ویژگیها برای قطعات با کیفیت بالا و بدون نقص ضروری هستند و از عملیات ریختهگری خودکار یا نیمه خودکار برای افزایش کارایی و تکرارپذیری پشتیبانی میکنند.

گرم کردن قالب |طرح توجیهی قالب سازی قطعات فلزی

برای اطمینان از اینکه قالبها میتوانند برای استفاده مجدد دوباره استفاده شوند، شرکتهای ریختهگری معمولاً پس از استفاده، آنها را تمیز و در شرایط کنترلشده نگهداری میکنند. برای هر چرخه تولید جدید، فرآیند ریختهگری قالب دائمی با پیشگرم کردن قالب تا دمای خاصی متناسب با آلیاژ ریختهگری انتخاب شده آغاز میشود. پیشگرم کردن قالب فلزی اغلب بین ۱۵۰ تا ۳۰۰ درجه سانتیگراد (۳۰۲ تا ۵۷۲ درجه فارنهایت) به چند دلیل بسیار مهم انجام می شود.

این امر تضمین میکند که فلز مذاب به طور یکنواخت در هر بخش از قالب بدون انجماد زودرس پخش و توزیع شود. از شوک حرارتی که میتواند قالب را با ترک یا تخریب روبرو کند جلوگیری میشود. شرایط خنک شدن و انقباض یکنواخت قطعه فلزی را درقالب فراهم میکند. پیشگرمایش مؤثر به جلوگیری از عیوب رایج ریختهگری مانند عدم اجرای صحیح، بسته شدن سرد یا ایجاد سطوح ناهموار در قطعه کمک میکند.

قبل از ریختن مواد مذاب ، نیمههای قالب یک پوشش نچسب و مقاوم در برابر حرارت اغلب یک عامل جداکننده قالب بر پایه سرامیک یا گرافیت را دریافت میکنند. که چرخههای حرارتی سخت را تحمل میکند. و به جداسازی آسان قطعه از قالب کمک میکند. این پوششها نه تنها سطح نهایی قطعات ریختهگری را بهبود میبخشند، بلکه از سطح قالب نیز محافظت کرده و عمر کاری آن را افزایش میدهند.

تولیدکنندگان قالبهای دائمی، ایستگاهها یا کورههای پیشگرمایش تخصصی، که اغلب جدا از تجهیزات اصلی ریختهگری هستند، را برای تضمین کنترل دقیق دما و نتایج یکنواخت استفاده میکنند. هر کارخانه ریختهگری ممکن است از استراتژیهای پیشگرمایش متفاوتی استفاده کند، که گاهی اوقات سنسورهای دمای پیشرفته، جابجایی رباتیک و نظارت خودکار را برای بهینهسازی کیفیت ریختهگری ادغام میکند

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی و راه اندازی واحد تولید صنعتی میتوانید با شماره: 02166418908 تماس بگیرید.

انتخاب فلز در قالب سازی |طرح توجیهی قالب سازی قطعات فلزی

ریختهگری قالب دائمی با طیف وسیعی از آلیاژهای فلزات غیرآهنی و آهنی سازگار است. با این حال، آلیاژهای پایه آلومینیوم، منیزیم، مس و روی به دلیل نقاط ذوب پایینتر و خواص ریختهگری عالی، بیشتر مورد استفاده قرار میگیرند. آلیاژ فلزی انتخاب شده به شدت بر پارامترهای فراوری و فرایندی تولید ، دمای قالب ، دمای فلز مذاب، سرعت ریختن، فشار اعمال شده و سرعت خنک شدن و همچنین خواصی مانند استحکام کششی، شکلپذیری، مقاومت در برابر خوردگی و قابلیت ماشینکاری تأثیر میگذارد.

پیچیدگی و عملکرد مورد نظر قطعه نیز نقش تعیینکنندهای در انتخاب آلیاژ دارد. زیرا آلیاژهای خاص سیالیت، جوشپذیری یا پشتیبانی بهتری برای اشکال دیواره نازک یا پیچیده ارائه میدهند. در این مرحله، همکاری بین مهندسان طراح و متخصصان ریختهگری، ترکیب بهینه فرآیند ریختهگری، انتخاب آلیاژ و عملیات پس از ریختهگری را برای عملکرد و ارزش برتر قطعه تضمین میکند.

مزیت و کاربرد فلزات آلیاژی مهم در ریخته گری تولید قطعات صنعتی بشرح زیر می باشد:

- آلیاژهای آلومینیوم بدلیل سبکی، نسبت استحکام به وزن عالی، رسانایی حرارتی بالا، مقاومت در برابر خوردگی در صنایع هوافضا، خودرو، تجهیزات صنعتی، کالاهای مصرفی، الکترونیک، ساخت و ساز، دریایی مورد استفاده قرار میگیرند:

- آلیاژهای منیزیم بدلیل سبک، قابلیت ریختهگری عالی، جذب ضربه، ظرفیت میرایی خوب در صنایع هوافضا، خودرو، الکترونیک، تجهیزات ورزشی، کالاهای مصرفی، تجهیزات پزشکی کاربرد دارند.

- آلیاژهای مس بدلیل رسانایی الکتریکی و حرارتی عالی، مقاومت بالا در برابر خوردگی و سایش در صنایع تولید قطعات الکتریکی، اتصالات الکترونیکی، لوله کشی، سیستم های تهویه مطبوع، دریایی، اقلام تزئینی بکار میرود.

- آلیاژهای روی به سبب پایداری ابعادی عالی، پرداخت سطحی عالی، مقاومت در برابر خوردگی بالا، سهولت ریختهگری در تولید قطعات خودرو، قفل و یراق آلات، صنعتی، ساختمانی، قطعات تزئینی، قطعات ریخته گری تحت فشار.

- آلیاژهای قلع بدلیل نقطه ذوب پایین، سیالیت در دمای پایین، شکلپذیری خوب، گزینههای غیرسمی موجود در کاربردهایی همانند تولید قطعه در دمای پایین، ریختهگری تزئینی ، یاتاقانها، فیوزهای الکتریکی بکار میرود.

- آلیاژهای سرب به سبب نقطه ذوب پایین، قابلیت ریختهگری عالی، مقاومت شیمیایی، قابلیت ماشینکاری در صنایع کاربردهای صنعتی، لولهکشی، محافظ تابش، قطعات وزنهبرداری.

گیره بستن قالب |طرح توجیهی قالب سازی قطعات فلزی

بست قالب یک ویژگی ضروری برای حفظ یکپارچگی ساختاری قالب است . در طول چرخه ریختهگری است. این ابزار با محکم بستن دو یا چند نیمه قالب به یکدیگر، از جدا شدن، جابجایی یا نشت فلز مذاب در حین پر شدن جلوگیری میکند. قالبهای بزرگتر و وزن بالا نیازمند استفاده از سیستمها و مکانیسمهای گیرهبندی قوی را که قادر به تحمل نیروهای جدایش قابل توجه باشند است .

سیستمهای گیره بندی قالب از نظر اندازه، محرک (دستی، هیدرولیکی یا پنوماتیکی)، جنس و طراحی متفاوت هستند. هر کدام برای برآورده کردن الزامات خاص فرآیند ریختهگری و هندسه قطعه سفارشی میشوند. از آنجایی که ریختهگریهای مدرن به دنبال اتوماسیون و دستیابی به دقت بالا در فرآیند تولید هستند، بسیاری از آنها سیستمهای گیرهبندی و بسته شدن خودکار را برای اطمینان از تکرارپذیری، ایمنی و توان عملیاتی بالاتر برای ریختهگریهای در مقیاس بزرگ و پیچیده به کار میگیرند.

روش های ریختن فلز مذاب در قالب

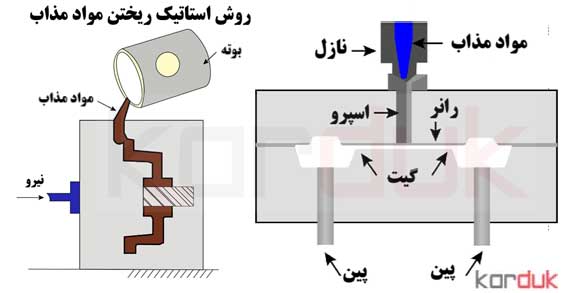

مرحله ریختن مواد مذاب در ریختهگری قالب دائمی با استفاده از یکی از سه روش اصلی انجام میشود:

- ریختن استاتیک مواد فلزی مذاب

- ریختن شیبدار مواد مذاب

- ریختن شیبدار معکوس مواد مذاب

تغییرات در رویکرد ریختن مواد مذاب تا حد زیادی به اندازه و طراحی قالب، پیچیدگی قطعه و الزامات تولید بستگی دارد. برای قالبهای کوچک و متوسط، فلز مذاب اغلب به صورت دستی یا با بوتههای دقیق ریخته میشود. برای قالبهای بزرگتر یا ریختهگریهای صنعتی سنگین، جابجایی خودکار یا تیمی، فلز مذاب را از کوره به یک بوته نگهدارنده میانی یا مستقیماً به حفره قالب منتقل میکنند.

تنظیم فرآیند ریختن و سرعت جریان بسیار مهم است این امر مخاطرات کار ریخته گری را کاهش میدهد. و عیوبی مانند تخلخل، انقباض و تولید آخال و ضایعات را به حداقل میرساند.

روش ریختن استاتیک یا ریختن دمپ یکی از قدیمیترین و سادهترین روشها است که در آن مواد مذاب مستقیماً تحت نیروی جاذبه به داخل حفره قالب ریخته میشوند. سرعت و جریان کنترلشده ریختن برای جلوگیری از تلاطم بیش از حد، که میتواند باعث ایجاد گاز و ایجاد تخلخل در قطعه نهایی شود، مهم است.

این روش برای تولید در دستههای کوچک یا هندسههای سادهتر قطعات با استفاده از قالبهای دائمی ایدهآل است، در حالی که برای قطعات بسیار پیچیده یا با ارزش بالا که به حداقل رساندن نقص بسیار مهم است، کمتر مناسب است.

<strong>ریختهگری کج به دلیل مزایای مهندسیاش، تکنیکی است که به طور گسترده در ریختهگری قالب دائمی پذیرفته شده است. قالب و/یا بوته توسط ماشینآلات خودکار پشتیبانی شده و به تدریج کج میشود و به فلز مذاب اجازه میدهد تا به آرامی و به تدریج به داخل حفره قالب جریان یابد.

با کاهش تلاطم و حفظ جریان لایهای، ریختهگری کج به تولید ریختهگری با حداقل تخلخل و نقص داخلی کمک میکند و در نتیجه استحکام مکانیکی بالاتر، قابلیت ماشینکاری بهتر و کیفیت کلی ریختهگری بهبود مییابد.

تکنیک ریختهگری کج معکوس یک روش ترکیبی است که جنبههای ریختهگری استاتیک و کج را با هم ترکیب میکند. در اینجا، قالب جهتگیری شده است تا خط جدایش موازی با زمین باقی بماند و فلز مذاب به داخل رایزر ریخته میشود تا از مرکز به سمت بیرون پر شود. با انتقال قالب از حالت عمودی به حالت کج، این روش به پر شدن یکنواخت مقطعی، کاهش حبس هوا و انجماد کنترلشده دست مییابد

و آن را برای ریختهگریهای پیچیده، بزرگ یا متقارن مانند نمونههای موجود در ماشینآلات سنگین، بدنه شیرها و محفظههای پمپ ایدهآل میکند.

خنک سازی قالب|طرح توجیهی قالب سازی قطعات فلزی

مدیریت مؤثر فاز انجماد در ریختهگری قالب دائمی برای دستیابی به قطعات با کیفیت بالا و از نظر ابعادی دقیق بسیار مهم است. سرعت و الگوی انجماد مستقیماً بر ریزساختار و خواص مکانیکی قطعه نهایی تأثیر میگذارد. عوامل اصلی مانند هندسه ریختهگری، انتخاب نوع آلیاژ و جنس قالب، رفتار خنکسازی و سرعت تولید را تعیین میکنند. در فرآیندهای قالب دائمی، استخراج گرما با رسانایی حرارتی بالای مواد قالب تسریع میشود و در مقایسه با ریختهگری قالب یکبار مصرف، زمان چرخه سریعتری را ممکن میسازد.

تولیدکنندگان از تکنیکهای مختلف خنککننده و کنترلهای حرارتی برای تنظیم دمای قالب و بهینهسازی نتایج ریختهگری استفاده میکنند. خنککننده هوا، روش سادهتر و ارزانتر، شوک حرارتی را به حداقل میرساند و عمر کاری قالب را افزایش میدهد. این روش از جریان هوای طبیعی یا اجباری، مبدلهای حرارتی و پرههای خنککننده برای دستیابی به نرخهای خنککنندگی ثابت استفاده میکند. در کاربردهای پیشرفتهتر، خنککننده آب از طریق کانالهای خنککننده سوراخدار یا ریختهگری شده در داخل قالب اجرا میشود.

این کانالها مایع خنککننده (اغلب آب یا روغن) را به گردش در میآورند و گرما را به سرعت از قالبهای بزرگ یا پیچیده دور میکنند. کنترلهای ترموستاتیک خودکار، حسگرهای حرارتی و توالیهای خنککننده قابل برنامهریزی به ریختهگریها اجازه میدهند چرخههای خنککننده را تنظیم کنند، زمان چرخه را کاهش دهند و کیفیت سطح و خواص مواد را بهبود بخشند.

طراحی حیاتی سیستمهای خنککننده شامل طول، قطر و تمیزی خطوط خنککننده نه تنها بر راندمان چرخه، بلکه بر تکرارپذیری محصول و هزینههای نگهداری قالب نیز تأثیر میگذارد.تولیدکنندگان با تطبیق دقیق استراتژیهای خنککننده با طراحی آلیاژ و قطعه، کیفیت ریختهگری را افزایش میدهند، موارد رد شده را کاهش میدهند و طول عمر قالبهای دائمی گرانقیمت را افزایش میدهند.

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی و راه اندازی واحد تولید صنعتی میتوانید با شماره: 02166418908 تماس بگیرید

برداشت قطعه کار از قالب

هنگامی که تمام مراحل کلیدی فرآیند ریختهگری با قالب دائمی به درستی اجرا شوند، قطعه ریختهگری شده جامد شده میتواند به طور ایمن و کارآمد از قالب خارج شود. توانایی حذف قطعه نهایی بدون آسیب، تغییر شکل یا از بین رفتن یکپارچگی سطح، یک مزیت عمده ریختهگری با قالب دائمی است که به کاهش نرخ رد قطعه و ثبات محصول برتر برای عملیات ماشینکاری و پرداخت در مراحل بعدی کمک میکند.

طراحی قالب و قطعه ریختهگری، به ویژه گنجاندن زاویه یا مخروط مناسب روی دیوارههای عمودی، برای خروج روان و قابل اعتماد قطعه بسیار مهم است. زاویههای خروج از 3 تا 5 درجه، رهاسازی قطعه را تسهیل میکنند، اصطکاک را به حداقل میرسانند و از چسبندگی سطح جلوگیری میکنند. قالبها همچنین قبل از هر چرخه ریختهگری با یک عامل رهاسازی با کارایی بالا پوشش داده میشوند. که به خروج روان قطعه کمک میکند .

و خطر نقص ریختهگری، ساییدگی قالب یا عیوب سطحی را کاهش میدهد. ریختهگری قالب دائمی مدرن اغلب از سیستمهای تخلیه مکانیکی، مانند پینهای تخلیه، غلافها یا صفحات با موقعیت استراتژیک، برای خارج کردن سریع و یکنواخت قطعه ریختهگری استفاده میکند.

پینهای تخلیه در قالب امتداد مییابند و قطعه ریختهگری خنک شده را به آرامی از حفره بیرون میرانند. در حالی که این پینها ممکن است اثرات جزئی روی سطح قطعه باقی بگذارند، مراحل تکمیلی ثانویه بعدی میتوانند به راحتی چنین علائمی را از بین ببرند. اصلاح مداوم طراحی تضمین میکند که چیدمان پینها با سطوح بحرانی تداخل نداشته باشد و نیازهای پردازش پس از ریختهگری را به حداقل برساند. پس از خارج شدن قطعه ریختهگری، پینها جمع میشوند و قالب دائمی برای چرخه بعدی آماده میشود که از راندمان تولید بالا و ثبات در تولید در مقیاس بزرگ پشتیبانی میکند.

با کنترل دقیق هر مرحله از فرآیند ریختهگری قالب دائمی از مهندسی قالب و انتخاب آلیاژ گرفته تا ذوب، ریختن، خنککاری و استخراج قطعه تولیدکنندگان مهم است . و میتوانند ریختهگری فلزات برتر را با تکرارپذیری، دقت و عملکرد استثنایی برای طیف وسیعی از کاربردهای صنعتی مورد نیاز ارائه دهند.

انواع ریختهگری قالب دائمی |طرح توجیهی قالب سازی قطعات فلزی

ریختهگری قالب دائمی یک فرآیند ریختهگری فلز است که به طور گسترده مورد استفاده قرار میگیرد و از قالبهای بادوام و قابل استفاده مجدد که اغلب از چدن، فولاد یا گرافیت ساخته میشوند. برای تولید قطعات فلزی دقیق استفاده میکند. انواع مختلفی از تکنیکهای ریختهگری قالب دائمی وجود دارد که هر کدام برای کاربردها و فلزات خاص مناسب هستند. تکنیکهای کلیدی شامل:

- ریختهگری تحت فشار گرانشی

- ریختهگری اسلاش یا دوغابی

- ریختهگری قالب دائمی با فشار کم

- ریختهگری قالب دائمی با کمک خلاء است.

این روشها در درجه اول در نحوه ورود فلز مذاب به قالب دائمی متفاوت هستند و بر یکپارچگی، هندسه و عملکرد ریختهگری نهایی تأثیر میگذارند. با وجود این تغییرات، همه روشها اجزای اساسی مشترکی دارند: قالبهای قابل استفاده مجدد تخصصی، ریختن یا تزریق دقیق فلز و استفاده از مجموعههای قالب دو قسمتی برای چرخههای تولید کارآمد.

ریختهگری قالب دائمی گرانشی

ریزش مواد مذاب در قالب دائمی گرانشی که با نام ریختهگری تحت فشار گرانشی نیز شناخته میشود . سنتیترین و سر راستترین فرآیند ریختهگری قالب دائمی است. در این روش، فلز مذاب صرفاً به دلیل گرانش، حفره قالب را پر میکند، چه با ریختن عمودی مستقیم و چه با کج کردن قالب برای کنترل جریان فلز. این فرآیند ریختهگری به یک سیستم راهگاهی با مهندسی دقیق متکی است. که توزیع مناسب فلز مذاب را در داخل اسپروها و حفرههای قالب تضمین میکند.

روش ریختهگری قالب دائمی گرانشی اغلب برای فلزات غیرآهنی مانند آلومینیوم، منیزیم و آلیاژهای مس استفاده میشود. این فرآیند در مقایسه با ریختهگری ماسهای، خواص مکانیکی عالی، سطح نهایی بهبود یافته و تخلخل کاهش یافته ارائه میدهد. این فرآیند برای کاربردهایی که نیاز به دقت ابعادی ثابت و تولید با حجم بالا و تکرارپذیر دارند، مانند قطعات خودرو، سختافزار دریایی و قطعات ماشینآلات صنعتی، ایدهآل است.

ریختهگری در قالب دائمی بروش اسلاش

در ریختهگری دوغابی یک فرآیند تخصصی ریختهگری با قالب دائمی است که عمدتاً برای ایجاد قطعات توخالی و سبک با دیوارههای نازک استفاده میشود. اگرچه این روش در مقایسه با سایر فرآیندهای ریختهگری، کنترل محدودی بر تلرانس ابعادی و استحکام قطعه ارائه میدهد. اما نتایج بسیار خوبی برای قطعات فلزی تزئینی و زینتی که حداقل وزن مورد نظر است، ارائه میدهد.

فرآیند ریختهگری با قالب دائمی دوغابی شامل پیشگرم کردن و محکم کردن قالب فلزی و به دنبال آن ریختن فلز مذاب معمولاً روی، قلع، قلع یا آلیاژهای آلومینیوم به داخل حفره است. انجماد از سطح دیوارههای قالب شروع میشود و به سمت داخل پیشروی میکند. هنگامی که یک پوسته به اندازه کافی ضخیم تشکیل شد. فلز جامد نشده در هسته به سرعت از قالب تخلیه میشود و یک ساختار توخالی باقی میگذارد. وارونه کردن سریع قالب و گرفتن فلز مذاب اضافی برای کارایی و ایمنی ضروری است.

این روش برای تولید قطعات فلزی ریختهگری شده توخالی، مانند پایههای چراغ، مجسمهها و مجسمههای اسباببازی، که در آنها صرفهجویی در وزن ضروری است، بسیار ارزشمند است. ریختهگری دوغابی در قالبهای دائمی، تولید انبوه را ساده میکند، پرداختهای سطحی ثابتی را ارائه میدهد و فرآیندهای ثانویه مانند رنگآمیزی و آبکاری را تسهیل میکند. با این حال، از آنجا که استحکام و هندسه به طور دقیق کنترل نمیشوند، ریختهگری دوغابی برای کاربردهای تحمل بار یا سازهای کمتر مناسب است.

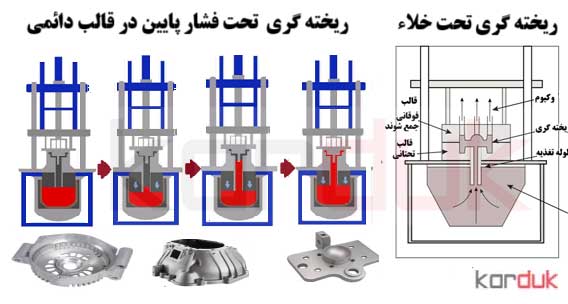

ریختهگری در قالب دائمی با فشار پایین

فرآیند ریختهگری قالب دائمی کمفشار، یک روش ریختهگری فلز پیشرفته است که از فشار هوای تنظیمشده، معمولاً بین 3 psi تا 15 psi، برای انتقال فلز مذاب از کوره یا مخزن به سمت بالا به داخل حفره قالب استفاده میکند. برخلاف ریختهگری گرانشی، که در آن فلز قالب را تحت وزن خود پر میکند. این تکنیک امکان کنترل دقیق سرعت جریان فلز، کاهش تلاطم و تضمین پر شدن یکنواخت قالب را فراهم میکند.

روش ریختهگری قالب دائمی کم فشار به ویژه برای ساخت ریختهگری آلیاژ آلومینیوم مؤثر است و مزایای قابل توجهی مانند دقت ابعادی برتر، حداقل میزان اکسید، تخلخل کم و خواص مکانیکی بهبود یافته را ارائه میدهد. این فرآیند به طور گسترده برای چرخهای خودرو، سرسیلندرها و محفظههای پیچیده استفاده میشود. جایی که یکپارچگی و پرداخت سطح قطعه بسیار مهم است. همچنین از تولید در حجم بالا پشتیبانی میکند و آن را برای صنایعی که به راهحلهای ریختهگری تکرارپذیر و مقرونبهصرفه بدون کاهش عملکرد نیاز دارند، ایدهآل میکند.

این روش اغلب زمانی انتخاب میشود که تولیدکنندگان به دنبال چگالی، قابلیت اطمینان و کیفیت سطح برتر در قطعات ریختهگری شده با اشکال نسبتاً ساده هستند. توانایی آن در استفاده از قالبهای فلزی دائمی در چرخههای متعدد، هزینههای پایینتر برای هر قطعه و نتایج ثابت را در مقایسه با فرآیندهای ریختهگری قالبهای یکبار مصرف مانند ریختهگری ماسهای تضمین میکند.

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی و راه اندازی واحد تولید صنعتی میتوانید با شماره: 02166418908 تماس بگیرید

ریختهگری تحت خلاء |طرح توجیهی قالب سازی قطعات فلزی

تولید قطعات با ریختهگری قالب دائمی در خلاء یک تکنیک پیشرفته و با دقت بالا است که در عملیات ریختهگری فلزات مدرن استفاده میشود. برخلاف ریختهگری گرانشی یا کمفشار، این فرآیند با اعمال خلاء به حفره قالب، فشار منفی ایجاد میکند که فلز مذاب را از طریق سیستمهای بالابر و دروازهای به سمت بالا میکشد. فرآیند با کمک خلاء، گیر افتادن گاز را به حداقل میرساند، تخلخل را تا حد زیادی کاهش میدهد و استحکام مکانیکی را در ریختهگری نهایی بهبود میبخشد.

از ریختهگری قالب دائمی در خلاء برای تولید ریختهگریهای دیواره نازک، اشکال پیچیده و قطعات دقیق که در آنها نظم سطح و تلرانس ابعادی بسیار مهم است، ایدهآل است. تولیدکنندگان هوافضا، تولیدکنندگان تجهیزات پزشکی و تولیدکنندگان اصلی تجهیزات خودرو از این تکنیک برای قطعاتی که نیاز به عملکرد استثنایی دارند استفاده میکنند. استفاده از بازوهای رباتیک برای مدیریت و تثبیت قالب، ایمنی و تکرارپذیری را در تولید با حجم بالا بیشتر افزایش میدهد.

چون نقصهای وجود گاز عملاً از بین میروند، ریختهگری در خلاء برای کاربردهای حیاتی ترجیح داده میشود و از روشهای استاندارد ریختهگری قالب دائمی و ماسهای بهتر عمل میکند. علاوه بر این، ریختهگری در قالب دائمی خلاء، نرخ بازده را افزایش میدهد. ضایعات مواد را کاهش میدهد و از طراحیهای پیچیده قالب که مطابق با استانداردهای سختگیرانه صنعت هستند، پشتیبانی میکند.

مقرون به صرفه بودن آن در محیطهای تولید بالا و سازگاری با آلیاژهای غیرآهنی، مانند آلومینیوم و منیزیم، آن را به یک راه حل مطلوب برای تولید انبوه ریختهگریهای درجه یک تبدیل میکند که در آن دستیابی به کیفیت استاندارد الزامی است.

انتخاب قالب مناسب دائمی

هنگام انتخاب فرآیند ریختهگری قالب دائمی، عوامل مختلفی از جمله ترکیب آلیاژ، هندسه قطعه، پرداخت سطح مطلوب، خواص مکانیکی و حجم تولید را در نظر بگیرید. برای قطعات پیچیده، دیواره نازک یا با دقت بالا، ریختهگری در خلاء یا ریختهگری قالب دائمی با فشار کم به دلیل کنترل برتر آنها بر پر شدن حفره و قوام قطعه، عموماً ترجیح داده میشوند.

برای اشکال ساده که نیاز به هزینههای کمتر و زمان چرخه سریعتر دارند، ریختهگری ثقلی یک راه حل قابل اعتماد و تثبیت شده ارائه میدهد. صنایعی مانند خودروسازی، هوافضا، انرژی، الکترونیک و تجهیزات صنعتی از درک تمایزات بین این روشهای ریختهگری سود میبرند.

کاربردهای ریختهگری در قالب دائم|طرح توجیهی قالب سازی قطعات فلز

>روش ریختهگری قالب دائمی معمولاً برای تولید قطعات فلزی که نیاز به تلرانسهای دقیق، پرداخت سطحی صاف و حداقل یا بدون تخلخل دارند، به کار میرود. این فرآیند، انعطافپذیری لازم برای طراحی و ساخت قطعات با ویژگیهای دقیق و پیچیده، صرف نظر از ضخامت دیواره، را ارائه میدهد.

به دلیل ماهیت ساده ابزار و طراحی، قطعات و اجزا میتوانند به سرعت تولید شوند و در نتیجه زمان تحویل کوتاه باشد. ریختهگری قالب دائمی برای دستیابی به نرخ تولید بالا و تولید در مقیاس بزرگ ایدهآل است. ساختار مستحکم قالبها به آنها اجازه میدهد تا بارها و بارها، اغلب برای هزاران چرخه، قبل از نیاز به تعویض، مورد استفاده قرار گیرند.

این دوام، ریختهگری قالب دائمی را به روشی مقرون به صرفه تبدیل میکند. در حالی که سرمایهگذاری اولیه در ابزار قالب به دلیل استحکام و انعطافپذیری مواد مورد استفاده قابل توجه است، این هزینه با طول عمر و دوام طولانی قالبها جبران میشود.

ریختهگری قالب دائمی به دلیل مقرونبهصرفه بودن، بهطور گسترده در کاربردهای صنعتی مورد استفاده قرار میگیرد. این فرآیند، قطعاتی را ایجاد میکند که هم بادوام و هم بادوام هستند و حداقل نقص یا اعوجاج را دارند. این روش امکان تولید قطعات با راندمان انرژی بالا را با دقت بالا و با حداقل تلاش و هزینه فراهم میکند.

کاربرد در صنعت خودرو

بخش خودرو بهطور گسترده از ریختهگری قالب دائمی برای تولید قطعات مختلف خودرو استفاده میکند. قطعاتی مانند بلوکهای موتور و گیربکس و دیفرانسیل ، بدنه استارت و دینام که معمولاً از چدن یا آلومینیوم ساخته میشوند، دوام و قابلیت اطمینان را تضمین میکنند. علاوه بر این، استفاده از این قطعات ریختهگری با ایمن، تمیز و با راندمان انرژی بالا، ضمن کاهش انتشار گازهای مضر، به کاهش هزینههای نگهداری خودرو کمک میکند.

صنعت دریایی

در بخش دریایی، قطعات با شرایط چالشی و سختی روبرو هستندکه دوام آنها را ضروری میکند. این قطعات باید در برابر دماهای شدید، باران شدید و آب شور و شرایط سخت محیطی مقاومت کنند تا عملکرد و پایداری مناسبی داشته باشد. قطعات ریختهگری شده صنعت دریایی از مواد محکمی مانند فولاد ضد زنگ، آلومینیوم و آلیاژهای مختلف مس و برنز ساخته میشوند. این آلیاژها بهطور خاص برای مقاومت در برابر شرایط سخت و آسیب موجودات دریایی طراحی و ساخته شدهاند.

ساخت و ساز

بخش ساخت و ساز مستلزم آن است که همه عناصر و اجزا از استحکام کافی برای پشتیبانی از الزامات تحمل بار برخوردار باشند. ریختهگری قالب دائمی برای تولید اقلام ضروری مانند پایه و فونداسیون ستونها، پوششهای منهول، دروازهها و لولهکشی استفاده میشود. همچنین برای ساخت اجزای سازهای پلها، سدها و سایر سازههایی که برای مقاومت در برابر شرایط آب و هوایی نامناسب طراحی شدهاند، به کار میرود.

صنایع هوانوردی

قطعات ریخته گری مورد استفاده در صنعت هوانوردی برای عملکرد بهینه پرواز به استجکام و دوام استثنایی و در عین حال سبک وزن بودن نیاز دارند. این قطعات باید با دقت بالا و با رعایت تلرانسهای دقیق ابعادی و اندازه تولید شوند.

معمولاً قطعات هوانوردی با استفاده از موادی مانند فولاد، تیتانیوم و آلومینیوم، از جمله آلیاژهای آلومینیوم و فولاد با چگالی کم تولید میشوند. علاوه بر اجزای مکانیکی، از ریختهگری قالب دائمی مختلف در فضای داخلی هواپیما، از جمله کمربند ایمنی، صندلی، در و لوازم جانبی کابین استفاده میشود.

استفاده در صنایع نظامی

ریختهگری قالب دائمی به دلیل استحکام، دوام و انعطافپذیری استثنایی، اغلب در کاربردهای نظامی، از جمله سلاح گرم و تجهیزات جنگی خط مقدم، مورد استفاده قرار میگیرد. هر قطعه نظامی باید از استانداردهای سختگیرانه تعیین شده توسط سپاه مهندسان ارتش پیروی کند.

این استانداردها شامل تمام جزئیات قطعه، تا بهترین مشخصات، میشود. همانند تمام ریختهگریهای قالب دائمی، اقلام نظامی باید شرایط سخت و طاقتفرسا را تحمل کنند و بالاترین سطح کیفیت را ایجاب میکنند.

کاربرد قطعات ریخته گری شده در معدن

بخش معدن با توجه به نیازهای خاص عملیات معدن، به شدت به قطعاتی که از طریق ریختهگری قالب دائمی تولید میشوند، متکی است. این روش ریختهگری برای ساخت قطعات ضروری مانند توپی چرخ، حلقههای گیره برای شیکرها، سنگشکنها و شفتهای پیستون به کار میرود. ارتباط بین معدنکاری و ریختهگری قابل توجه است، زیرا فلزات استخراج شده از معدن به عنوان مواد اساسی برای فرآیند ریختهگری قالب دائمی عمل میکنند. محصولات تولید شده از طریق ریختهگری قالب دائمی به گونهای طراحی میشوند که حداقل سایش را تضمین کرده و از خستگی مکانیکی جلوگیری کنند.

مقایسه ریختهگری قالب دائم و دایکاست |طرح توجیهی قالب سازی قطعات فلز

ریختهگری قالب دائمی و ریختهگری تحت فشار، فرآیندهای ضروری برای ساخت قطعات فلزی هستند. هر دو روش به دلیل ثبات، اثربخشی و کیفیت محصولاتی که تولید میکنند، ارزشمند هستند. اگرچه ریختهگری قالب دائمی و ریختهگری تحت فشار هر دو از فلز مذاب برای شکلدهی و فرمدهی قطعات فلزی استفاده میکنند، اما روشهای آنها متفاوت است.

تفاوت اصلی بین ریختهگری قالب دائمی و ریختهگری تحت فشار در نحوه تغذیه فلز مذاب به داخل حفره قالب است. در ریختهگری قالب دائمی، فلز مذاب از طریق نیروی جاذبه به داخل حفره قالب تغذیه میشود. این فرآیند با ریختن فلز مذاب در یک فنجان و بوته متصل به قالب آغاز میشود.

با کج شدن آهسته قالب، فلز مذاب توسط نیروی جاذبه به داخل قالب رانده میشود. اصل پشت این فرآیند، جلوگیری از تلاطم است که باعث ایجاد حبابهای هوا میشود که میتوانند در ریختهگری به دام بیفتند.

ضخامت دیواره ریختهگری قالب دائمی، پر شدن مناسب قالب را در نتیجه تغذیه گرانشی تضمین میکند. علاوه بر این، حذف تلاطم در روش گرانشی، احتمال تخلخل در محصول نهایی را کاهش میدهد که این عیوب میتواند باعث نقص و تغییر شکل در قطعات قالبگیری شده شود.

ریختهگری قالب دائمی به دلیل سرعت پایین فرآیند قالبگیری و هزینههای ابزار، برای تولید با حجم کم یا متوسط ایدهآل است. از آنجایی که قیمت قالبهای دائمی نصف قالبهای ریختهگری تحت فشار است، از آنها برای ساخت ظروف مقاوم در برابر فشار، تجهیزات کاربردی، تجهیزات پزشکی و تجهیزات تولید مواد غذایی استفاده میشود.

مزایای ریختهگری قالب دائمی

- کیفیت بالای سطح پرداخت شده

- عمر طولانی قالب که هزینههای قالبگیری را کاهش میدهد

- تخلخل بسیار محدود به دلیل جلوگیری از تلاطم ناشی از تغذیه گرانشی

- هزینههای ابزارسازی متوسط

- حجم تولید کم تا متوسط

ریختهگری تحت فشار دای کاست|طرح توجیهی قالب سازی قطعات فلز

برخلاف ریختهگری قالب دائمی، ریختهگری تحت فشار یک روش تولید با فشار بالا و سرعت بالا است که فلز مذ اب را تحت فشار به قالب تزریق میکند. فشار بالای این فرآیند، از 10 مگاپاسکال تا 175 مگاپاسکال، باعث میشود که قطعات ریختهگری دیوارههای نازکتر و انحنای کمتری با پرداختهای سطحی استثنایی داشته باشند.

سرعت و حجم بالای ریختهگری تحت فشار، آن را به محبوبترین فرآیند تولید برای محصولات فلزی مذاب تبدیل کرده است. هدف از فشار بالا در ریختهگری تحت فشار، اطمینان از پوشش تمام نواحی حفره قالب توسط فلز مذاب است. نتیجه توزیع یکنواخت، قطعات دقیق با جزئیات پیچیده و پرداختهای فوقالعاده صاف است. سرعت، اتوماسیون، دقت ابعادی و تیراژ تولید بالا از ویژگیهای اصلی ریختهگری تحت فشار هستند.

اگرچه ریختهگری تحت فشار بیشتر برای تولید با حجم بالا شناخته میشود، اما دقت ابعادی محصولات تولید شده، آن را برای کاربردهای صنعتی که به اجزای دقیق نیاز دارند، ایدهآل میکند. به نوبه خود، سرعت و فشار فرآیند باعث ایجاد تخلخل میشود. این فرآیند به دلیل هزینههای مربوط به ابزار و طول عمر قالبها، پرهزینه است. این جنبههای ریختهگری تحت فشار، استفاده از آن را به تولید با حجم بالا محدود میکند، زیرا تولید با حجم کم تا متوسط بسیار گران خواهد بود.

قالب ریختهگری تحت فشار ابزاری تخصصی است که برای شکلدهی فلز مذاب به قطعات دقیق از طریق فرآیند ریختهگری تحت فشار طراحی شده است. قالب از دو بخش اصلی تشکیل شده است نیمه ثابت (متصل به صفحه ثابت دستگاه ریختهگری تحت فشار و نیمه بیرون انداز متصل به صفحه متحرک . وقتی فالب بسته میشود، این نیمهها حفرهای را تشکیل میدهند که شکل قطعه نهایی را تعریف میکند.

این قالبهای ریختهگری تحت فشار برای مقاومت در برابر شرایط شدید، از جمله دماهای بالا، فشارها و چرخههای استفاده مکرر طراحی شدهاند. آنها باید پایداری ابعادی را حفظ کنند و در عین حال جریان مناسب فلز، خنککاری و بیروناندازی قطعه را تسهیل کنند. کیفیت و دقت قالب مستقیماً بر ویژگیهای محصول نهایی تأثیر میگذارد و طراحی و ساخت قالب را از عوامل حیاتی در موفقیت ریختهگری تحت فشار میکند.

مزایای ریختهگری تحت فشار

- قطعات پیچیده با دیواره نازک به راحتی تولید میشوند.

- قطعات دارای خواص مکانیکی بالایی هستند.

- تحمل ریخته گری ابعادی بالا را دارد

- سطوح فوقالعاده صاف ایجاد می شود

- مقرون به صرفه برای تولید با حجم بالا و تولید انبوه است.

دستگاه های ماشین ابزار قالبسازی|طرح توجیهی قالب سازی قطعات فلز

دستگاه های ماشین ابزار CNC به ماشین ها و دستگاههای مکانیکی و الکتریکی و هیدرولیکی با قابلکنترل عددی اطلاق میشود . که از آنها برای تولید انواع قالب و قطعات صنعتی علل الخصوص قطعات وقالب های فلزی مورد مصرف در خودروهای ، تاسیسات و ماشین آلات صنعتی ، لوازم خانگی و برقی استفاده میشود.

این دستگاهها در مدل ، اندازه و وزن و ظرفیت های متفاوت تولید می شوند. هر دستگاهی متناسب با نوع کاربرد مورد استفاده برای تولید محصولات خاصی طراحی و ساخته میشود.

با پیشرفت تکنولوژی به طور مستمر طراحی، ساخت این دستگاهها بلحاظ سخت افزاری و نرم افزارهای کنترلی مدرن و شکیل تر شده و نسلهای جدید آنها را نیز تحت شبکههای کامپیوتری فعالیت می نماید. دستگاه CNC را در فرایند تولید قالب می توان برنامه ریزی نمود تا بصورت اتوماتیک عملیات ماشین کاری قالب را انجام دهد.

ماشین آلات قالب سازی

عمدهترين بخش يك طرح صنعتی، انتخاب تجهیزات با توجه به نوع فعالیت و خصوصيات آن، فناوري ساخت، ظرفيت توليـد و خرـد و نصب و راهاندازي آنها ميباشد. خريد تجهیزات از طريق اخذ پيشنهاد قيمت همراه با بررسي دقيق مـوارد فنـي و ساخت انجام شده است. اهم ماشین آلات و تجهیزات خط تولید قالب سازی عبارتند از:

فرز CNC، تراش منوال ، فرز منوال ، دستگاه جوش و برش ، ابزار صنعتی ، تراش CNC ، دستگاه جوش ، فرز CNC و سنگ زنی ، دستگاهدریل و سوراخ کاری ، وایرکات

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی و راه اندازی واحد تولید صنعتی میتوانید با شماره: 02166418908 تماس بگیرید

کدهاي ISIC دستگاه |طرح توجیهی قالب سازی قطعات فلز

آیسیک نوعي طبقهبندی استاندارد براي فعالیتهای اقتصادي توليدي است. هدف اصلي کدیشن ISIC فراهم كردن مجموعهاي از ردههاي فعاليتي است بهطوریکه در آن بتوان موجوديتهاي اقتصادي را بر اساس نوع فعاليتي كه انجام ميدهند طبقهبندی كرد. وزارت صنعت، معدن و تجارت از اين طبقهبندي براي دستهبندي فعاليتهاي صنعتي استفاده مينمايد. بر اساس سيستم طبقهبندی آيسيك، کد آیسیک دورقمی 29 مربوط به محصولات فابریکی و ماشین و قالب سازی بوده و کدهای فعالیتها طرح به شرح ذیل ارائه گردیده است.

- قالب شكل دهي ورق يا برش ورق با کد آیسیک : 2929512403

- قالب اكسترود فلزات با کد آیسیک: 2929512402

- قالب فورج فلزات با کد آیسیک : 2929512401

- قالب ريخته گري به جز قالب شمش ريزي با کد آیسیک: 2929512414

استاندارد های قالب سازی |طرح توجیهی قالب سازی قطعات فلز

شماره استاندارهای مرتبط با فرایندی های فعالیت قالب سازی به شرح تهیه شده است . این استاندارد های ملی ویژگیهای توسط موسسه استاندارد و تحقیقات صنعتی ایران تهیه شده است در این استاندارد علاوه بر اصطلاحات و تعاریف ارائهشده در استاندارد ملی ایران، اصطلاحات و تعاریف نیز ارائه گردیده است. برای اطلاع از استاندارهای ملی و بین المللی قالب سازی صنایغ ریخته گری فلزی با کارشناسان کاردوک تماس بگیرید.

در تدوین این استاندارد ها ، کیفیت و الزامات فرایندی تولید و کاربرد آن بیانشده است.

فرآيند تولید قالب محصولات | طرح توجیهی تولید قالب های صنعتی فلزی

مهمترین بخش فرایند تولید محصولات این بنگاه بخش طراحی و ساخت قالب های صنعتی با استفاده از دانش فنی مهندسی در حوزه های مختلف ،مکانیک ،هیدرولیک، الکترونیک و کنترل ،مواد شناسی در بخش های متالوژی ،کامپیوتر شامل سخت افزار و نرم افزار های کنترلی و شبیه سازی دینامیک و استاتیک قطعات منفصله مورد استفاده و توجه به شرایط کارکردی قالب می باشد.

در فرایند تولید قالب های صنعتی براساس سفارش و تعیین نوع و اندازه آن با طراحی قالب شروع می شود پس از اتمام طراحی مهندسی بر اساس نقشه انفجاری جنس قطعات قالب متناسب با کاربرد با توجه به کلید فولاد و متالوزی مورد نیاز تعیین میگرد تا در ادامه از طریق ماشین کاری ساخته و پس از تامین اکسسوریهای قالب و در صورت نیاز سخت کاری آنها فرایند مونتاژ قطعات مختلف قالب به یکدیگر شروع شود .

قالب میتواند در دستگاه و محیطی که از آن برای تولید استفاده می نماید نصب و فیکس شود. و در آن قطعات مختلف محصول در محلهای مشخصي که به همین منظور تعبیه شده است قرار داده شود تا مراحل نصب و کالیبراسیون انجام گردد. و عملکرد قالب بروی دستگاه ریخته گری بررسی و نهایی شود.

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی صنعتی میتوانید

با شماره: 02166418908 تماس بگیرید.

وضعیت آمار جهانی و کشور |طرح توجیهی قالب سازی قطعات فلز

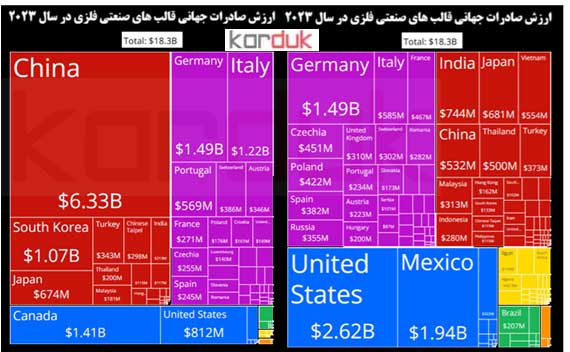

طی سال ۲۰۲۳، تجارت جهانی قالبهای فلزی به ۱۸.۳ میلیارد دلار رسید که نشانگر افزایش ۳.۱۷ درصدی نسبت به سال ۲۰۲۲ است. زمانی که تجارت در مجموع ۱۷.۸ میلیارد دلار بود. در طول پنج سال گذشته ، تجارت در این دسته با نرخ سالانه ۱.۷۵ درصد کاهش یافته است. در میان ۱۲۱۷ محصول معامله شده در سال ۲۰۲۳، قالبهای فلزی از نظر ارزش تجارت جهانی رتبه ۲۱۷ را کسب کردند و ۰.۰۸۱ درصد از تجارت جهانی را به خود اختصاص دادند. بر اساس شاخص پیچیدگی محصول (PCI)، این محصول با ارزش PCI برابر با ۱.۳۵، هفتاد و ششمین محصول پیچیده از بین ۱۰۴۴ محصول بود.

مشخصات عمومی و سرمایه گذاری |طرح توجیهی قالب سازی قطعات فلز

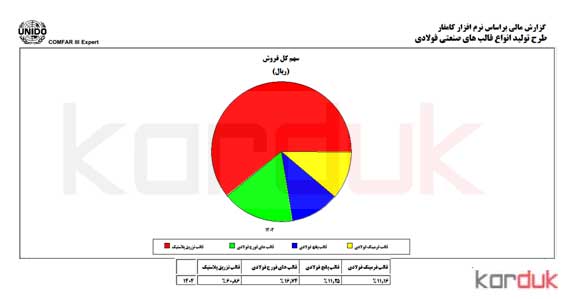

بر اساس مطالعات احداث یک واحد تولید قالب های صنعتی فلزی با ظرفیت ظرفیت 150 دستگاه انواع قالب ، تزریق ، قالب های فورج ، قالبهای پانچ ، قالبهای فرم دهی و دای کاست با تنوع در فاز نخست برآورد سرمایه گذاری اولیه را دارد. نرخ بازدهی سرمایه در فاز نخست با احتساب 300 روز فعالیت سالانه نزدیک به سه سال برگشت سرمایه اولیه خود را خواهد داشت. بدیهی محاسبات مالی وابسته به زمان و مکان اجرای طرح می باشد.

با گذشت زمان و تغییر شرایط اقتصادی لازم است مطالعات پیش امکاسنجی بروز رسانی شود. جهت اطلاع از مشخصات زیر ساخت، ظرفیت تولید ، محاسبات مالی و سرمایه و هزینه های عملیاتی طرح توجیهی تولید قالب های صنعتی فلزی بدلیل وجود نوسانات مالی و اقتصادی لازم است با کارشناسان ما تماس بگیرید.

با توجه به وضعیت استقرار طرح های درحال احداث امکان بروز رسانی مقدار و هزینه های زیر ساخت ها مهندسی و ستادی برآوردها و قیمت های جدید وجود دارد. قیمت اقلام موثر در سرمایه ثابت نیز شامل تجهیزات و هزینه های عملیاتی در حال تغییر است. اما امکان بروز رسانی دارد.

نتایج مطالعات |طرح توجیهی قالب سازی قطعات فلز

بررسی تحقیقات بازار و برآورهای مالی فنی واقتصادی وضعيت قابل قبولي را بلحاظ مالي برای تولید انواع قالب را نشان می دهد. حهت اخذ مجوز های تولید این محصول و تامین زیر ساخت براساس پلان های مهندسی تولید استاندارد و صادرات محور می توانید در تمامی مراحل انجام کار از زمان بررسی ایده تا پیاده سازی و زمان بهره برداری از مشاوران و کارشناسان خبره و با تجربه کاردوک کمک بگیرید.

طرح های مرتبط:

- طرح توجیهی صنایع فلزی

- طرح توجیهی تولید دستگاههای CNC

- طرح توجیهی تولید دستگاه ها و ماشین آلات داروسازی

- طرح توجیهی تولید دستگاه تزریق پلاستیک

خدمات قابل ارایه کاردوک به طرحها و واحدهای تولید کننده

برای تهیه طرح توجیهی در زمینههای پروژه های اقتصادی میتوانید با کارشناسان کاردوک تماس بگیرید. از جمله خدمات مرکز مشاوره کسب و کار کاردوک میتوان به موارد زیر اشاره داشت :

- شبیه سازی نرم افزاری محیط بنگاه

- انجام مطالعات تحقیقات بازار بنگاهها و پروژه ها

- استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ارایه خدمات در انتخاب ماشین آلات ، تاسیسات عمومی و طراحی سایت پلان

- تامین نیروی انسانی نصب و. راه اندازی ماشین آلات و تاسیسات عمومی

- مشاوره اصلاح تکنولوژی ،نوسازی و بازسازی واحدهای قدیمی

- مشاوره صادرات محصول با کیفیت استاندارد به کشورهای دیگر

- ثبت نام در سامانه بهین یاب و سامانه های مختلف اخذ مجوز

برای دریافت مشاوره کسب وکار از متخصصان مرکز مشاوره کاردوک ، نوشتن طرح توجیهی صنعتی میتوانید

با شماره: 02166418908 تماس بگیرید.