بازیافت و تصفیه روغن سوخته | فرایند و تکنولوژی های بازیافت و تصفیه روغن سوخته

تکنولوژیهای مختلفی در بازیافت و تصفیه روغن سوخته کاربرد دارد. روش های احیا ، تصفیه و بازیافت روغن سوخته در طراحی، ساخت و نصب تجهیزات باهم تفاوت دارند. هدف تولید محصولاتی است که دمای بالا و فشار زیاد داخل موتور را تحمل نماید و به حفظ محیط زیست نیز کمک نماید. در محیط کار روغنهای موتور به انواع آلودگیهای فیزیکی و شیمیایی همانند آب، ذرات جامد، گاز و مایع آغشته هستند. مسئله بازیافت این روغنها از پیچیدگی های خاصی دارد.

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کارکاردوک جهت نوشتن طرح توجیهی می توانید با شماره 02166418908 تماس بگیرید.

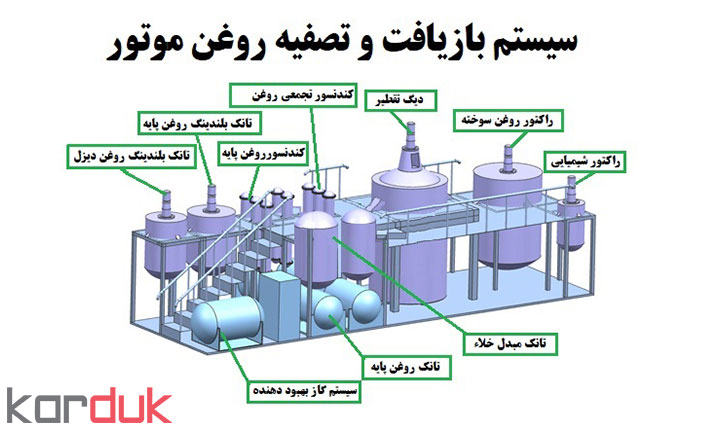

فرایند بازیافت و تصفیه روغن سوخته

برای این کار تکنولوژیها و فرایندهای خاص بازیافت و تصفیه انواع روغنهای صنعتی همانند روشهای تقطیر، هیدروژنیزاسیون، اسیدی، قلیایی استفاده می شود. در ادامه مراحل یا ترکیبی از فرایندهای انجام کار شرح دادهایم.

برای مشاهده طرح توجیهی تصفیه روغن سوخته کلیک کنید.

- حذف آب و ذرات جامد از طریق ته نشینی

- واکنش اسید سولفوریک برای حذف گریس، صمغ و مواد حلال در اسید

- واکنش قلیایی برای خنثیسازی محیط اسیدی مورد استفاده در فرایند

- استفاده از مایعات حلال برای حذف صابون

- تقطیر ساده برای حذف رطوبت و روغنهای فرار

- تقطیر تحت خلاء و یا استخراج با استفاده از حلالهای ویژه

- استفاده از خاک ویژه رنگبری و جذب ناخالصیها

- فیلترینگ برای حذف افزودنیهای معدنی فرایند و دیگر جامدات

- هیدروژناسیون برای بهبود رنگ

- بلندینگ برای دستیابی به ویژگیهای مورد انتظار و استاندارد روغنهای صنعتی

تکنیک های بازیافت و تصفیه روغن سوخته

تعدادی از تکینیکهای تصفیه و بازیافت روغن سوخته به شرح ذیل است:

- فرآیند بازیافت و تصفیه روغن با استفاده از اسید یا باز و خاک معدنی

- فرآیند بازیافت و تصفیه روغن با استفاده از خاک اکتیو با اسید

- فرآیند بازیافت و تصفیه روغن در برج تقطیر خلاء با استفاده از حلال و خاک معدنی و اسید

- فرآیند بازیافت و تصفیه روغن با استفاده از برج تقطیر خلاء فیلم نازک

- فرآیند بازیافت و تصفیه روغن با استفاده از حلال پروپان

- تکنولوژی بازیافت و تصفیه روغن بر پایه هیدروژناسیون

- بازیافت و تصفیه روغن بر پایه تکنولوژی اولترا فیلتراسیون

روش بازیافت و تصفیه روغن با استفاده از اسید یا باز و خاک معدنی

در روش تصفیه اسیدی، روغن کارکرده ورودی پس از آبگيری اولیه در پيش گرمکن، وارد تانک تقطير میشود و در حين عمليات تقطير، گازوئيل و مواد سبک از روغن جوشيده تا دمای ٣٧٠ درجه سانتیگراد جدا سازی و نهايتا” با اکسيداسيون ترکيبات مواد افزودنی باقیمانده در روغن، عمليات کراکينگ حرارتی پايان میيابد.

روغن جوشيده با استفاده از مبدلهای حرارتی تا ۴٠ درجه سانتیگراد سرد و سپس در تانکهای شوینده اسيدی به میزان ١٠درصد وزنی روغن می جوشد و با اسيد سولفوريک غليظ مخلوط و شستشو مخلوط میشود. پس از گذشت زمان ١٠ الی ١٢ ساعت عمليات لجنگیری اسيد که تقريبا ١٥درصد وزن روغن را تشکيل میدهد آغاز میگردد.

روغن اسیدی با آب آهک خنثی و در واحد خاک زنی با خاک رنگبر مخلوط و تا دمای ١۶٠درجه گرم میشود، سپس توسط دستگاه فيلترپرس، روغن پايه از کيک فيلتر جدا و استحصال میگردد. بالا بودن حجم لجن اسيدی، بوی نامطبوع و آزاردهنده شديد و بخارات مضر اسيد سولفوريک، مشکل کنترل میزان اسيدیته و رنگ روغن پايه توليدی و گرمازائی واکنش سولفوناسيون اسيد با هيدروکربنهای آرماتيک روغن، از جمله مشکلات و معايب عمده استفاده از این روش است.

روش قلیایی

در روش بازیافت قلیایی روغن دست دوم با افزايش دما تا حدود ١٢٠ سانتیگراد آبگيری میشود . روغن پس از عبور از مبدلهای حرارتی جهت کاهش دما به کمتراز ۴۵ درجه با محلول آبی کربنات کلسيم و سود عمليات استخراج و شستشو بر روی روغن آبگيری انجام میشود. پس از مدت زمان ١٠ الی ١٢ ساعت لجن تهنشين و از فاز روغن جدا میگردد. تقريبا” تا ٢٠ درصد وزنی کل وزن روغن مستعمل لجن است.

روغن پس از جدایی لجن به واحد تقطير منتقل می شود در آنجا همزمان با اختلاط با خاک رنگبر تا ٣۵٠ درجه سانتیگراد گرم و برشهای سبک روغن پايه و گازوئيل در عمليات تقطير جدا میگردند . پس از طی مرحله فيلتراسيون، روغن پايه در مخازن ذخيره نگهداری میشود. اين روش نیز دارای هزينه پائين ماشين آلات و تجهيزات خط توليد و مواد مصرفی و در نهایت سطح تکتولوژی نازل است. اما دارای لجن است و روغن پايه توليدی از نظر وضعيت ظاهر، رنگ و بوی مناسبی ندارد.

انتقاد ها

این روش تصفیه ساده است سطح فناوری نازلی دارد و فرایند آن عاری از شرایط سخت عملیاتی و تجهیزات مدرن است.

اما این روش آلایندههای زیادی را به دلیل لجن اسیدی باقیمانده از فرایند به محیط زیست وارد میكند. با توجه به کیفیت پایین فنی و هزينههای بازيافت بالا و زمان طولانی انجام فرایند توليد؛ روش مناسبی نبوده و كيفيت محصول نهایی نیز مطلوب نیست. روش استفاده از اسید و قلیا به همراه خاک زنی برای تصفیه روغن روشی قدیمی است. که در بیشتر نقاط دنیا منسوخ است، اما هنوز در ایران در بعضی واحدهای تصفیه روغن وجود دارد

2- روش بازیافت و تصفیه روغن با استفاده خاک رس فعال شده اسیدی

این روش تصفیه روغن مستعمل نیاز به اسید ندارد. باقی مراحل شبیه روش قبل است و ضمن داشتن فرآیند ساده برای پلان هایی با ظرفیت کم مناسب است. مصرف خاک در این روش زیاد و بازدهی آن بسیار کم است. دفع مقدار زیادی خاک رس کثیف مشکلات زیست محیطی دارد. در فرآیند نوع خاصی از خاک رس است که ممکن است در همه جا نباشد.

3- روش تقطیر تحت خلاء با استفاده از خاک رنگ بر اسید و حلال هاي معدني

در اين روش قدیمی در تعداد محدودی از واحدهای تصفيه فعال کشور است ؛ پس از آبگيری و لجنگيری مقدماتی روغن کارکرده در مخازن استوانهای ايستاده با کف مخروطی، مجددا” با عبور از دستگاههای سپراتور به ٣ فاز آب، لجن و روغن جداسازی میشود که روغن خروجی از سپراتور در اين محل به ميزان زيادی لجن گيری میشود.

سپس لجن روغن جدا و با عبور از مبدل حرارتی پيش گرمکن، تا حدود ١۵٠c گرم و سپس به برج تقطير که با طراحی مناسب و رفلاکس بخارات کندانس می شود. در چند مرحله امکان جداسازی روغنها را فراهم میسازد. پس از انجام عمليات تقطير تحت خلاء نسبی در حدود ٢۵٠میلیمتر جیوه و دماي ۴٠٠ درجه سانتیگراد روغن تقطيری با نقطه اشتعال بالا وارد مبدلهای حرارتی پوسته- لولهای آب خنک کن می شود و دمای آن تا ٣۵ درجه سانتیگراد کاهش میيابد. روغن سرد به تانکهای شتشوی اسيدی و استخراج با حلال انتقال میشود.

در اين مرحله ابتدا روغن تقطيری با مخلوطی از اسيد سولفوريک و اسيد استيک به نسبت ٢ درصد وزنی روغن شستشو می شود تا ترکيبات گوگردی و بودار موجود در روغن حذف و نهايتا” روغن با حلال معدنی استخراج و باقیمانده پسماندها و ترکيبات رنگی در اين مرحله از روغن جدا گردد.

پس از استخراج

بعد از استخراج، حلال معدنی با عمليات تقطير ساده از فاز استخراج قابل بازيافت و استفاده مجدد است. پس از بازيافت حلال و جداسازی روغن در مراحل بعدی روغن جهت رنگبری و بوزدائی نهائی به واحد رنگبری منتقل میگردد و در تانک ميکسرها پس از اختلاط با خاک رنگبر و تزريق بخار تا ١٨٠درجه سانتیگراد گرم میشود تا با عمليات تصفیه در بخش فيلتراسيون، روغن پايه جداساز و ذخيره شود.

در اين روش با توجه به انجام عمليات در برج تقطير امکان جداسازی برشهای روغن همچون SN150، SN300 و SN500 از پایین برج نيز فراهم است. روغن پايه توليدی در اين روش دارای نقطه اشتعال و گرانروی بالا و قابل قبولی جهت توليد محصولات طرح است و از نظر رنگ، بو و وضعيت ظاهری و ساير فاکتورهای استاندارد با روغنهای تصفيه اول قابل رقابت میباشد.

4- فرآیند بازیافت و تصفیه روغن سوخته با استفاده از برج تقطیر مولکولی درخلاء فیلم نازک

در این فرآیند روغن مستعمل ابتدا پیش تصفیه و سپس تقطیر میشود تا آب و هیدروکربنهای سبک آن جدا شوند. در روش تصفیه تقطیری روغن با حرارت گرم و پس از تبخیر و عمل میعان در سطوح مختلف محصولات پایه نفتی تفکیک میگردد. فرآیند جدایی تقطیری مولکولی در فاصله کوتاه در شرایط خلاء با فیلم نازک در دمای پایین و بدون هیچ گونه افزودنی شیمیایی (اسید و خاک) انجام میشود.

روغن پایه که توسط این فرآیند تولید میشود مطابق با استانداردهای موسسه نفت آمریکا (API) گروه 1 و 2 یا ACEA اروپا بوده که خوراک مناسبی برای تدوین و فرموله کردن طیف گستردهای از روغنهای صنعتی موتور، توربین، هیدرولیک، دنده، گریس میباشد.

مراحل تصفیه

در این روش ابتدا روغن از فیلترهای اولیه جهت جدایی آلودگیهای غیر اشباع آن عبور می کند، سپس جهت جدایی مواد سبک شامل آب، گازوئیل و بنزین وارد برج تقطیری تحت وکیوم با دمای پایین می شود. بعد جهت جداسازی مواد سنگین روغن وارد راکتورهای تقطیری فیلم نازک با فشار وکیوم تحت خلا بالا میشود. روغن توسط جاروبکهای متصل به روتور تبدیل به لایه نازک بر روی سطح داغ میشود.

این تکنیک مسیر آزاد مولکولی را به شدت افزایش میدهدو موجب تبخیر روغن در دمای پایین میشود. در این مرحله برشهای روغن از SN 100 تا SN 500 به صورت جز به جز تبخیر و کندانس میشود. بعد از این مرحله ضایعات با ترکیبات رنگی از روغن جدا و به صورت لجن قیری در صنایع مختلف کاربرد دارد. محصولات خروجی این فرآیند شامل روغن پایه گروه 1 و 2، سوخت تقطیری صنعتی با کیفیت بالا و پسماند قیری قابل مصرف در تولید قیر پلیمری، آسفالت، ایزوگام است.

قابل ذکر است در این روش هیچ گونه افزودنی اسید و خاک جهت رنگبری و خالص سازی نیاز نیست به همین جهت علاوه بر رعایت مسائل زیست محیطی دارای راندمان بالا است.

5- فرآیند بازیافت و تصفیه روغن سوخته با استفاده ازحلال پروپان

تکنولوژیهای استخراج با تقطیر خلاء و تصفیه شیمیایی هستند که در آن استخراج با حلال پروپان در دمای اتاق جای تصفیه شیمیایی در مرحله اولیه جایگزین است. در این روش ابتدا روغن سوخته با یک محلول بازی حاوی هیدروکسید آمونیم و یا هیدروکسید پتاسیم برای خنثی کردن ترکیبات نامطلوب پیش تصفیه است.

این روغن سپس با حلال پروپان که انتخاب پذیری بالایی برای هیدروکربنها داشته قادر است فلزات و دیگر آلودگیها را رد کند. ذرات جامد، آب و آلودگیهای مخلوط در مخزن جداسازی پاکسازی میشود. مخلوط روغن و پروپان از طریق یک سری مبدلهای حرارتی برای جدایی پروپان به فلاش جداساز میروند و پروپان مجددا با آب سرد کندانس و به مخزن حلال جهت استفاده مجدد برمیگردد.

در فرآيند تصفیه با حلال پروپان در فشار اتمسفر و در راكتور استخراجی، حلال با درصد مشخصی از روغن به راكتور وارد و به دليل سبكی پروپان در بخش بالا تبخیر و سرد می شود . روغن نامحلول در پايين قرار و به صورت جداگانه تقطیر میشود، تا هیدروکربنهای سبک و باقیمانده پروپان نیز خارج گردند.

این روغن سپس برای جداسازی فراکنشها، در خلاء تقطیر میشود و در مراحل پایانی روی آن هیدرو فینیشینگ صورت میگیرد تا یک روغن بازیافتی با کیفیت مناسب به دست آید. از پسماند این فرایند میشود به عنوان مواد اولیه آسفالت استفاده نمود. از مزایای این روش قابلیت بازیابی حلال و تولید روغن با کیفیت مناسب است اما با این روش تمام آلايندهها را نمیتوان حذف کرد. این سیستم در فشار بالا کار میکند و آب بندی و کنترل فرایندهای آن گاهاً مخاطره آمیز و پر هزینه است. لذا در اشل اقتصادی کوچک مقیاس هزینه بالای تجهیزات به نسبت ظرفیت سبب عدم استفاده است.

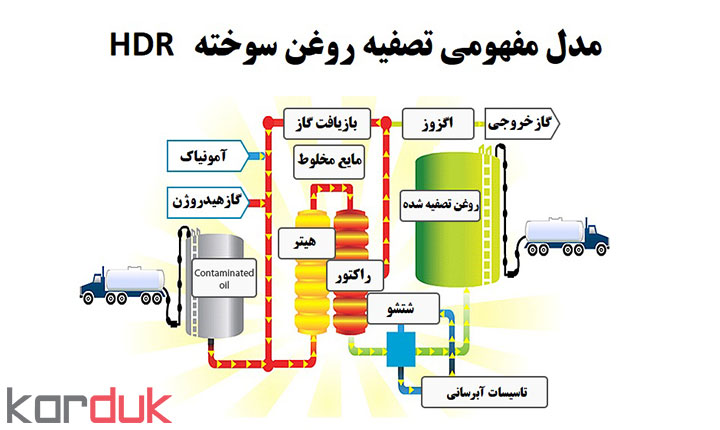

6- تکنولوژی بازیافت وتصفیه روغن برپایه هیدروژناسیون

در این فرآیند، ابتدا مواد ورودی خام فیلتر میشود. مواد جامد از آن جدا و سپس محلول با هیدروژن داغ در یک ستون اختلاط تحت فشار مخلوط و حرارت است . مخلوط گرم به یک جدا ساز فلش دارای مایع جدا ساز فلاش به استرینر میرود. مخلوط بخار جدا کننده فلاش و مواد باقیمانده دربخش بالای فیلتر و استرینر برای حذف فلزات محلول، از طریق رآکتور کاتالیستی تصفیه میگردد. سپس با فرایند هیدروفینیشینگ سولفور زدایی و کلرزدایی انجو با اشباع شدن مواد آروماتیک و واکنشهای هیدروکراکینگ ملائم روغن حاصل نسبت به خوراک ورودی، خواص شیمیایی و فیزیکی بهبود یافتهای را مییابد.

شرایط فرآیند مانند فشار، سرعت و میزان گردش هیدروژن از هر واحدی به واحد دیگر بر اساس کیفیت خوراک ورودی متغیر است. در این فرایند روغن ورودی جهت تصفیه شدن به یک محصول هیدروکربنی با گستره جوش وسیع تبدیل میشود، که در طی فرایند به محصولات روغن خنثی با ویسکوزیتههای متفاوت جداسازی میشوند که بتوان از آنها برای بلندینگ روغن روانکار استفاده کرد. در این روش میتواند بیشتر از ۸۵درصد روغن خوراک ورودی سیستم را بازیافت کند و خروجیهای متعددی از آن دریافت نمود.

7-بازیافت وتصفیه روغن برپایه تکنولوژی اولترا فیلتراسیون

این تکنولوژی تصفیه بسیار پاکتر و از نظر انرژی کارآتر است . فرآیند بر پایه اولترا فیلتراسیون روغن سوخته با کمک غشاها و موانع کارآمد کربن اکتیو میباشد. در این روش ابتدا آب و رسوبات بزرگ به وسیله سانتریفیوژ در دمای پایین جدا میشوند و سپس با پیش تقطیر، آب و حلال تفکیک و پیش تصفیه روغن با مواد شیمیایی برای بهبود کیفیت انجام میشود.

روغن پیش تصفیه به ستون جداسازی منتقل در نتیجه گازوییل آن قابل جداسازی است. مرحله کلیدی فرآیند اولترا فیلتراسیون در دمای بالاست که در آن روغن و پلیمر و ذرات کوچک به وسیله فیلترهای تیوبی با قطرهای کوچک جدا میشوند. در ادامه هیدروتریتینگ کاتالیستی برای بهبود رنگ محصول نهایی انجام میگردد که با تقطیر خلاء نهایی امکان تولید انواع مختلف روغنهای فراهم میگردد.

خدمات قابل ارایه کاردوک به طرحها و واحدهای

- تهیه و مشاوره طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- راه اندازی و اجرای پروژه های صنعتی و خدماتی

- کمک به تامین نیروی انسانی نصب، راه اندازی ماشین آلات و تاسیسات عمومی طرح

- مشاوره بازاریابی و صادرات محصول با کیفیت به کشورهای دیگر

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی صنعتی

- مشاوره ارتقا بهره وری بنگاه

- ثبت نام در سامانه بهین یاب و سامانه مختلف

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار کاردوک جهت نوشتن طرح توجیهی می توانید با شماره: 02166418908 تماس بگیرید.