طرح توجیهی تولید انواع میلگرد و مفتول فولادی

طرح تولید انواع میلگرد و مفتول فولادی نیاز دارید ؟ حجم معاملات جهانی سیم ومفتول فولادی در سال 2021 با رشد 53 نسبت به سال قبل معادل 3.48 میلیارد دلار بود بزرگترین کشورهای صادرکنندگان سیم فولادی در سال 2021 چین (573 میلیون دلار)، کره جنوبی (334 میلیون دلار)، ژاپن (303 میلیون دلار)، ترکیه (271 میلیون دلار) و ایتالیا (214 میلیون دلار) بودند. و بزرگترین واردکنندگان این مقاطع کشورهای آلمان (383 میلیون دلار)، ایالات متحده (315 میلیون دلار)، لهستان (225 میلیون دلار)، چین (188 میلیون دلار) و ژاپن (142 میلیون دلار) بودند.در ایران نیز وجود 247 واحد صنعتی تولید میلگرد و مفتول های فولادی نشان از تقاضای بازار برای خرید این محصولات را دارد

معرفی محصولات|طرح توجیهی تولید انواع میلگرد و مفتول فولادی

محصولات طرح تولید انواع سیم و مفتول های فلزی سیاه آنیل شده تا سایز 5 میلیمتر است .محصول در تولید انواع توري و فنس ، ساخت قطعات وماشین آلات صنعتی و سیم و مفتول گالوانیزه کاربرد دارد. مفتول سیاه یا همان مفتول تمپر و حرارت دیده است که در صنایع و حوزه های عمرانی کاربرد بسیاری دارد . این مفتول با آنیل شدن در کوره در شرایط دمای بالا تا 900 درجه تولید می شود. از این رو به مفتول فولادی آنیلی معروف است . سیم و مفتول های فولادی آنیل در اندازه های و ابعاد متفاوت شامل 20 /1 ، 50 /1 ، 50 /2، 3 و 4 میلیمتر با انعطاف پذیری و نرمی استاندارد وجود دارد.

کدهاي ISIC و تعرفه گمرکی محصولات|طرح توجیهی تولید انواع میلگرد و مفتول فولادی

آیسیک نوعي طبقه بندي براي فعاليتهاي اقتصادي توليدي است. وزارت صنعت ،معدن و تجارت از اين طبقهبندي براي دستهبندي فعاليتهاي صنعتي استفاده مينمايد.بر اساس سيستم طبقه بندي آيسيك، کد دو رقمی آیسیک 28 و 27 مربوط به محصولات فلزی بوده و کدهای فعالیت ها طرح بشرح ذیل ارایه گردیده است.

- ميلگرد آجدار كلاف يا شاخه اي از جنس فولاد ساده كربني و كم آلياژي کد آیسیک : 2710612526

- ميلگرد ساده از جنس فولاد ساده كربني و كم آلياژي به صورت كلاف کد آیسیک: 2710612527

- سيم و مفتول از جنس فولاد زنگ نزن کد آیسیک: 2710412397

- سيم و مفتول فولادي ساده كربني و كم آلياژي گالوانيزه کد آیسیک: 2710612507

- سيم و مفتول فنري از فولاد ساده كربني و كم آلياژي کد آیسیک: 2710612533

دستهبندی محصول | طرح توجیهی تولید انواع میلگرد و مفتول فولادی

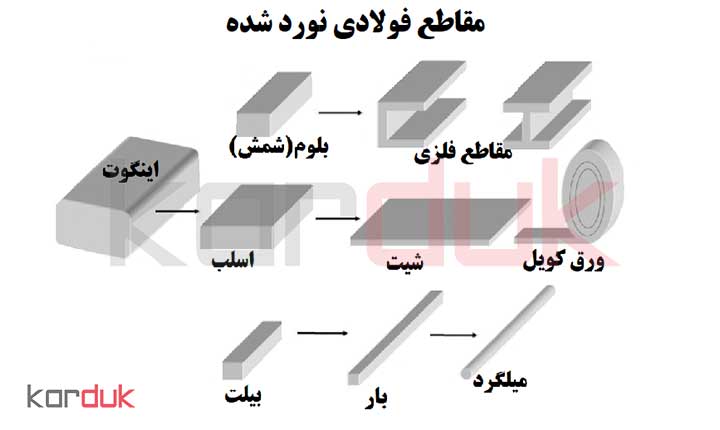

مفتول و مقاطع فولادی سبک از شکلدهی شمش ، اسلب و بیلت تولید می شود . ساخت آنها از ذوب در کارخانه های فولاد شروع و به اشکال زیر در دو فرایند نورد و فرمینگ سرد و گرم تولید می شوند. در حالت کلی محصولات این طرح در سه گروه مفتول های فلزی بشرح ذیل طبقه بندی می شوند.

- مفتول های فلزی فولادی گالوانیزه

- مفتول های فلزی فولادی سیاه

- و مفتول های فلزات رنگی و فلزات رنگی روکشی

به لحاظ ساختار وشکل فیزیکی ساخت مفتول های فلزی همانند هم هستند و در سطح مقطع های مختلف تولید می شوند. ولی می توان آنها را بلحاظ ماهیت کار، عملکرد و ابعاد ظاهري و جنس و فرایند ساخت تفکیک نمود .

ویژگیها و الزامات استاندارد |طرح توجیهی تولید انواع میلگرد و مفتول فولادی

استاندارد محصولات به منظور ارتقاء کیفیت کالاهاي داخلی و بهبود روشهاي تولید و افزایش کارایی در صنایع کشور کمک می کند. استانداردهای ملی در خصوص ویژگیهای محصولات و اصلاحیه های آن ها بشرح ذیل است :

- استاندارد شماره 11558 : میلگردهای سرد نوردشده مورد مصرف تسلیح بتن و ساخت شبکه های جوش شده

- استاندارد شماره 13654: عملیات حرارتی – طبقه های کیفیت سطح برای میلگرد گرم نوردیده و مفتول های سیمی

- استاندارد شماره 1797-1 : میله های فولادی گرم نوردیده – قسمت 1- ابعاد میلگرد

- استاندارد شماره 14281-1 : مفتول کششی فولادی غیرآلیاژی برای تبدیل به سیم-قسمت 1: الزامات عمومی

- استاندارد شماره 14281-2 : مفتول کششی فولادی غیرآلیاژی تولید سیم-قسمت 2:الزامات کاربرد عمومی

- استاندارد شماره 14692 : مفتول سیمی فولادی -ابعاد و روا داری ها

- استاندارد شماره 17275: فولاد -سیم و مفتول های سیمی فولادی زنگ نزن خوش تراش-ویژگیها

این استانداردها مشخصه های عملکردی ، واکنش در برابر حرارت و مقاومت خمشی (رفتار خمیدگی) ، ارزیابی و تصدیق پایداری عملکرد و مشخصه های فنی تکمیلی برای استفاده و پذیرش این فرآورده ها را در صنعت دربر می گیرد

کاربردهاي عمده میلگرد و مفتول فولادی

بیشترین میزان مصرف میلگرد و مفتول فولادی و مفتول های فولادی سیاه و گالوانیزه در بخش عمرانی ،مسکن و ساختمان است و افزایش روند رشد مصرف در این بازار بستگی به سیاستهای دولت در بخش مسکن و توسعه تولیدات صنعت را دارد از این محصولات بعنوان مواد اولیه در تولید فنس ،توری سازه های فلزی شبکه ای دیوارهای حائل و پوشش های کاذب و شبکه های فلزی لوازم خانگی استفاده می شود و بدیلیل مقاومت و انعطاف پذیری بسیار بالا در برابر آسیبدیدگی و خوردگی در تولید توری سبد های مختلف دارای اتصال نقطه جوش و تقویت کننده کابلهای برق ، در ساختمانسازی، در صنعت و کشاورزی استفاده میشود.

بررسی کالاي جایگزین |طرح توجیهی تولید انواع میلگرد و مفتول فولادی

با پیشرفتهایی که طی سالهای اخیر در مورد مقاطع پلی اولفین ، انواع مفتول و میلگردهای پلاستیکی ، رزینی ترموست حاصلشده است این محصولات در محیط کارکردی دارای درجه حرارت و فشار کم یا متوسط جایگزین مقاطع فولادی شدهاند. اما بدلیل قیمت استجکام و طول عمر هنوز جایگزین های مناسبی نمی باشند .

روشهای تولید | طرح توجیهی تولید انواع میلگرد و مفتول فولادی

تولید میلگرد و مفتول های فولادی به دو روش متفاوت دارد . که براساس فرایند تولید منجر به میلگرد کلاف یا راست میشوند. روش تولید کلی برای هر دو فرآیند شامل سه مرحله است : در ابتدا بیلت فولاد خام به شکل مناسب فرم میگیرد و بیلت نورد شده در دو مرحله کشش درشت و نازک بار فرم می گیرد تا در سایز مناسب پس از کشش- آنیل بصورت کلاف عرضه شود و یا پس از کشش و آجدار شدن و مستقیم سازی بصورت میلگرد 12 متری راست در سایز های قطری مد نظر تولید شود.

در روش های تولید میلگرد و مفتول فولادی همزمان با متالوژی ساخت ، ویژگی های مکانیکی و فیزیکی آن به تناسب نوع و شرایط کاربرد تأثیر به سزایی دارد میلگرد به روش های نورد گرم ، نورد سرد ، میکروآلیاژی و ترمکس تولید می شود روش تولید میلگرد از عوامل تعیین کننده در انتخاب نوع میلگرد است.

کشش و فرمینگ

زیرا هر کدام از روش ها بر خواص مکانیکی و فیزیکی میلگرد تاثیر می گذارد. مراحل اولیه تولید در تمامی این روش های مشابه و از تولید شمش فولادی شروع می شود بعد از تولید شمش آن را حرارت می دهند و با عبور متوالی از غلتک ها و نورد آن شمش را به میله هایی باریک و بلند تبدیل می کنند و در آخرین مرحله در تمامی روش های تولید میلگرد آجدار و ساده استفاده از غلتک های فرمینگ کششی و فشاری است.

که با توجه به نوع میلگرد سایز و طرح آج های مورد نظر (A2، A3 و A4) را روی سطح آن ایجاد می کنند. در نهایت با برش میلگردها به شکل کلاف یا در طول های ۱۲ متری، آن ها را ک و آماده عرضه می نمایند. بسیاری از واحدهای تولیدی برای ساخت میلگرد و مفتول بخش انتهایی تولید شامل کشش و فرمینگ را داشته و در ورودی فرایند تولید از میلگرد آماده با سایز بالاتر استفاده می کنند رایج ترین نوع میلگرد از فولاد کربنی است که طی فرآیند نورد گرم ساخته می شود

تولید میلگرد به روش نورد گرم

در این روش شمش فولادی با استفاده از جک هیدرولیک به کوره 1100 درجه سانتیگرادی وارد می شود تا پس از حرارت دهی نورد شود. در رافینگ طی چند مرحله کشش و کم شدن قطر شمش طول آن افزایش می یابد. پس از تبدیل شمش یه میله ، آن را در طـول مناسب برش می دهند و میله جهت تکمیـل مراحـل نهایی پـرداخت ،سایزینگ به فرم ساده یا آجدار بندیل و بسته بندی می شود. با این روش می توان انواع میلگردهای ساده و آجدار را به صورت شاخه ای و کلاف از سایز ۱۶ الی ۶۰ میلیمتر و کلاف در سایز ۵.۵ ت ۱۲ میلیمتر تولید کرد .

تولید میلگرد به روش نورد سرد | طرح توجیهی تولید انواع میلگرد و مفتول فولادی

. در این روش شمش تحت فشار و کشش فیزیکی به شکل میلگرد فلزی مورد نظر در می آید . ماده اولیه مورد استفاده برای تولید ، میله فولادی با مقطع دایره حاصل از فرایند نورد گرم در سایز بالاتر است. از فرایندهای نورد سرد برای تولید مفتول و سیم فولادی مورد نیاز ساخت شبکه های جوشی و ساخت مفتول کلاف با قطر 12 میلیمتر و کمتر استفاده می شود در این روش . میله اولیه با عبور از میان رول های فلزی و قالب های کاربیدی به طور دقیق با کشش و با کاهش سطح مقطع ، شکل می گیرد.

تولید میلگرد به روش میکروآلیاژی

تولید میلگرد و مفتول فولادی به روش میکروآلیاژی با روش تولید نورد گرم مشابه است اما تفاوت این دو روش در آلیاژ سازی و مقادیر موجود فلزاتی همانند تیتانیوم، نیوبیوم و یا وانادیم است که به فولاد اضافه می شود تا میلگرد مقاوم تری تولید گردد. در این روش، به دلیل ساختار فلزی و وجود ریز ذرات مقاوم ساز، میلگرد تولیدی دارای مقاومت بیشتر است . هر چه این ریز ذرات بشتر و کوچک تر باشند میلگرد حاصل نیز مقاومت بالاتری دارد. لذا شمش ها در این روش دارای فرایند خنک سازی آرام و تدریجی می باشند.

تولید میلگرد به روش ترمکس

ترمیکس روشی گرم تولید میلگرد است که برای تولید ، میلگردهای آجدار با استحکام بالا و بدون استفاده از آلیاژهای گران قیمت بکار می رود طی این فرایند میلگردها بعد از مرحله نورد در یک عملیات درون خطی با تکنولوژی ترمکس آبدهی می شوند تا سطح و دمای درونی آن به صورت طبیعی و آرام کاهش یابد روند خنک سازی بگونه ای است که دمای درونی میلگرد بگونه ای به سطح انتقال می یابد که در نهایت ساختار کریستالی سطح میلگرد از یک فولاد سخت و شکننده به ساختار غیر شکننده و چقره دارای انعطاف پذیری بیشتر تغییر یابد

فرایند کشش و روزن رانی میلگرد | طرح توجیهی تولید انواع میلگرد و مفتول فولادی

در فرایند شکل دهی میلگرد با قطر بالاتر به یک میلگرد با قطر کمتر ،فلز در عبور از دهانه ی خروجی یا در پشت قالب کونیکی شکل تحت یک نیروی کششی قرار می گیرد. نیروی لازم برای کشش میلگرد یا روزن رانی تابعی از کاهش سطح مقطع، زاویه مخروط قالب ومیزان اصطکاک است در ابتدای فرایند لازم است میلگرد سر تراشی شود تا آمادگی عبور از داخل قالب و کشش را پیدا کند گیره ی کشش که توسط یک گیربکس قوی و دنده زنجیر هندل می شود.

نوک باریک میلگرد را با نیروی زیاد آن را از سوراخ قالب عبور و قطر آن را کاهش و طول آن را افزایش می یابد. در نتیجه میلگرد خام پس از عبور از داخل قالب، شکل داخلی قالب مورد نظر را به خود می گیرد. جنس قالب کشش از آلیاژ تنگستن کارباید است و لازم است در زمان عبور میلگرد از روانکار روغنی و پودر کشش استفاده شود. پس از کشش توسط دستگاه برش میلگرد به قسمت های کوچکتر برش می شود میلگرد ها در این مرحله صاف نیستند و انحنا دارند و لازم است میلگرد های کشیده توسط غلتک های محدب و مفعر زوایه دار دوار تابگیری شوند تا امکان تولید میلگرد صاف و بدون انحنا فراهم گردد.

ماشین آلات و تجهیزات اصلی خط تولید | طرح توجیهی تولید انواع میلگرد و مفتول فولادی

مشخصات ماشین آلات مورد نیاز با ظرفیت تولید 4500 تن محصول در بخشهای تولید مشتمل بخش انتقال مواد اولیه ، نورد و کشش درشت بار میلگرد ، کشش ریز بار مفتول ، آنیل مفتول ، برش ، انبار و انتقال به بازار مصرف محصولات تولیدی در سایزهای مختلف عبارت است از :

- کوره پیش گرم شمش و رول های انتقال به رافینگ

- رافینگ سه مرحله ای تنظیم ابعاد ، کاهش و طول شمش ها و رول های انتقال به سمت استندها

- دستگاه قیچی سرزن دور طرفه

- دستگاه استندکشش دارای موتور گیربکس، گاردان، غلطک ها و گایدهای هادی ورودی و خروجی میله است.

- دستگاه برش قیچی طولی

- دستگاه های کشش ریز بار مفتول

- دستگاههای کویلر ، آنیلینگ کلاف کن و کلاف یاز کن محصول

- شانه های بسته بندی وسیستم خنک کاری

خلاصه بررسی آمار تولید

بر اساس آماری وزارت صمت تعداد 248 واحد تولید کننده انواع میلگرد ومفتول فولادی دارای پروانه بهر برداری هستند که اشتغال اسمی 47 هزار نفری را ایجاد کرده اند تعداد طرح های صنعتی در زمینه کننده انواع میلگرد ومفتول فولادی 155 حواز تاسیس است که پیش بینی ایجاد 14 میلیون تن را دارند بررسی مجموع ظرفیت واحد های فعال و طرح های قابل تحقق و محتمل در بخش مقاطع فولادی بعنوان یک مزیت می تواند مورد بررسی قرار گیرد .

بدیهی آمار طرح های درحال احداث و پروانه های بهره برداری صنعتی با گذشت زمان تغییر میکند .

مشخصات عمومی سرمایه گذاری| طرح توجیهی تولید انواع میلگرد و مفتول فولادی

بدیهی سرمایه گذاری با توجه به موقعیت طرح ، ظرفیت و قیمت ه ادر زمان تهیه متفاوت می باشد ولازم است مجدد مورد بررسی قرار گیرد . بر اساس مطالعات احداث طرح تولید در سال جاری ارزش ماشین آلات محصولات این طرح به شرح ذیل است

زمین: 6000 مترمربع

ربربنا : 1600 مترمربع

نرخ بازده داخلی: 38 درصد

سهم ظرفیتی تولید در نقطه سربسر : 43 درصد

سرمایه گذاری ثابت طرح : تماس بگبرید

سرمایه کل مورد نیاز اجرای طرح: تماس بگیرید

نتیجه مطالعات مالی و اقتصادی |طرح توجیهی تولید انواع میلگرد و مفتول فولادی

تحقیقات بازار وبرآورهای مالی فنی واقتصادی طرح در سال جاری نشان دهنده و تحلیل شاخصهاي اقتصادي طرح با محاسبات نرمافزار کامفار وضعيت قابل قبولي را بلحاظ مالي برای تولید محصولا ت طرح نشان می دهد. جهت اخذ مجوز های تولید این محصول وتامین زیر ساخت براساس پلان های مهندسی تولید استاندارد و صادرات محور می توانید در تمامی مراحل انجام کار از زمان بررسی ایده تا پیاده سازی و زمان بهره برداری از مشاوران و کارشناسان خیره وباتجربه کاردوک کمک بگیرید.

طرح های مرتبط : طرح توجیهی صنایع فلزی

خدمات قابل ارایه کاردوک به طرحها و واحدهای تولید کننده

- بررسی امکان دانش بنیانی بنگاههای صنعتی

- تهیه طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- تامین نیروی انسانی نصب و راه اندازی ماشین آلات و تاسیسات عمومی طرح تولید

- مشاوره فرمولاسیون مواد اولیه

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره صادرات محصول با کیفیت به کشورهای دیگر

برای دریافت مشاوره کسب و کار در ایران و دیگر کشورها میتوانید با کارشناسان مرکز کاردوک از طریق

شماره: 02166418908 تماس بگیرید.