طرح توجیهی تولید شیشه سکوریت

طرح توجیهی تولید شیشه سکوریت برای تولید یک شیشه مقاوم تر از شیشه معمولی طی یک فرآیند حرارتی طراحی و نوشته می شود. شیشه های سکوریت دارای مقاومت سه تا پنج برابر بیشتر نسبت به شیشه های معمولی هستند. و در اثر شکستن نیز به تکه هایی با لبه های تیز و کوچک تبدیل نمی شوند و تبدیل به ذرات ریز و کوچک و بدون آسیب می گردند. از شیشه سکوریت بیشتر در مکان هایی استفاده می شود که موضوع ایمنی مطرح است. به عنوان مثال در نمای خارجی ساختمان ها، فضاهای داخلی امکان عمومی و … کاربرد دارد.

در صورتی که علاقه مند به این حوزه هستید و قصد راه اندازی کارگاه تولیدی شیشه سکوریت را دارید، تا انتهای این مقاله همراه ما باشید تا با طرح توجهیی تولید شیشه سکوریت آشنا شویم. برای سفارش و نوشتن طرح توجیهی کلیک کنید.

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار کاردوک جهت نوشتن طرح توجیهی می توانید

با شماره 02166418908 تماس بگیرید.

معرفی محصول | طرح توجیهی تولید شیشه سکوریت

شیشه از بسیاری از عناصر تولید می گردد، ولی مواد اولیه اصلی در تولید شیشه سکوریت سه ماده کربنات دو سود، سنگ آهک و سیلیس می باشد. البته به جزو این عناصر شیشه از سیلیس، دی اکسید بور، پنتا اکسید و فسفر نیز تولید می گردد که مورد تایید موسسه استاندارد و تحقیقات صنعتی ایران نیز می باشد. تولید شیشه در ایران تاریخچه ای کهن دارد و قدیمی ترین ظروف شیشه ای در ایران مربوط به قومی در 3500 سال قبل می باشد. اما به طور کلی اولین ماشین تولید شیشه در سال 1340 وارد ایران شد. برای افزایش مقاومت شیشه های معمولی و استفاده از آن ها در کاربردهای خاص، عملیات سکوریت کردن که یک عملیات حرارتی است، بر روی آن ها انجام می گیرد.

تمامی شیشه های رنگی، رفلکتیو، چاپی و یا دارای لعاب نیز قابلیت سکوریت را دارند. برای سکوریت شیشه، دمای آن را تا حدود 700 درجه سانتی گراد بالا می برند و تحت شرایط خاصی آن را به صورت ناگهانی سرد می کنند. این عملیات حرارتی باعث افزایش مقاومت شیشه در برابر ضربه و حرارت می گردد. ذرات ایجادی در اثر شکستن شیشه سکوریت ها مکعبی شکل و ریز هستند و آسیبی نمی رسانند. شما در هر جایی که هستید برای کسب اطلاعات بیشتر در مورد طرح تولید شیشه سکوریت می توانید با کارشناسان کاردوک تماس بگیرید.

ویژگی های شیشه سکوریت چیست؟

کاربرد اصلی شیشه های سکوریت در ویترین فروشگاه ها، درهای شیشه ای و پنجره های جانبی خودرو ها، در برخی از لوازم خانگی همچون یخچال، اجاق گاز و مایکروفر، محافظ گوشی های هوشمند، صنایع نشکن، آینه سازی، میزهای شیشه ای، تیغه کاری ساختمان و …می باشد. دلیل این موضوع نیز ویژگی های شیشه سکوریت است . در ادامه به آن ها پرداخته ایم:

- مقاومت بالا در برابر ضربه

- تحمل دمای 300 درجه سانتی گراد

- ضخامت کم تر و شفافیت بالاتر در مقایسه با شیشه های معمولی

- برخورداری از دانه بندی ریز تر و در نهایت داشتن آسیب پذیری کمتر و ایمنی بالا

- هزینه کمتر به دلیل برخورداری از ضخامت پایین تر

- و …

معایب شیشه سکوریت |طرح توجیهی تولید شیشه سکوریت

شیشه سکوریت در کنار تمامی مزایایی که نام بردیم، دارای برخی معایب نیز می باشد. زمانی که شیشه های معمولی طی یک فرآیند حرارتی تبدیل به شیشه های سکوریت می شوند، قابلیت برش و سوراخ کاری بر روی شیشه را از دست می دهند. بنابراین قبل از تولید شیشه سکوریت باید جای قفل، دستگیره و … بر روی آن مشخص و برش می شود؛ چراکه پس از تولید امکان اضافه کردن و یا حذف کردن سوراخی بر روی این شیشه وجود ندارد. در صورتی که فرد برای مکانی از شیشه سکوریت استفاده کرده باشد نمی تواند آن را جا به جا کرده و در مکان دیگری مجدد استفاده نماید. جهت سفارش طرح توجیهی کلیک کنید.

نشانه های استاندارد بودن شیشه سکوریت

برای استاندارد بودن شیشه سکوریت ها، برخی استاندارد ها تعریف شده است که در ادامه به آن ها اشاره کرده ایم :

- دارا بودن نماد استاندارد

- داشتن سطحی بدون پستی و بلندی

- قابلیت تحمل دمای غیر مستقیم 250 تا 300 درجه سانتی گراد

- برخورداری از تحمل فشار جرم 40 کیلوگرم

- داشتن رنگ ثابت

- مقاومت بالا در برابر شکستن

- قابلیت استفاده در مکان های گوناگون

معرفی کد آیسیک شیشه سکوریت

کد آیسیک تولید شیشه نشکن و شیشه سکوریت ساختمانی، کد 2610612335 می باشد.

بررسی صادرات شیشه سکوریت | طرح توجیهی تولید شیشه سکوریت

در اوایل انقلاب 70 درصد از نیاز داخلی به شیشه سکوریت از طریق واردات تامین می شد و تولیدات داخلی متناسب با نیاز داخلی نبود. در حال حاضر و با توجه به اطلاعاتی که در اختیار داریم کشورمان در زمینه تولید شیشه سکوریت به خودکفایی رسیده است و از بزرگ ترین صادر کنندگان شیشه و شیشه سکوریت به کشورهای همسایه می باشد. مطابق با آمار طی سال های اخیر، حدود 40 درصد از تولیدات داخلی در زمینه شیشه و مجموعا 670 هزار تن از انواع محصولات مرتبط با شیشه به کشورهای عربستان، عراق، افغانستان، حوزه خلیج فارس، آسیای میانه، ترکیه، هند و اروپا صادر گردیده است. شما در هر جایی که هستید برای کسب اطلاعات بیشتر در مورد طرح تولید شیشه سکوریت می توانید با کارشناسان کاردوک تماس بگیرید.

پیش بینی تولید صنعت شیشه

با توجه به کارگاه ها و کارخانه های فعال در صنعت شیشه، میزان تولیدات داخلی به صورت سالانه به مرز 3 میلیون تن می رسد که بر اساس پیش بینی ها این میزان در چند سال آینده به مرز 5 میلیون تن در سال نیز خواهد رسید. با توجه به این آمار بخش عمده محصولات تولیدی در صنعت شیشه به دیگر کشورها صادر می گردد و تولیدات داخلی مازاد بر نیاز ایرانیان می باشد. برای بازدید از سایر طرح توجیهی صنعتی های نوشته شده توسط تیم کاردوک کلیک کنید.

مواد اولیه شیشه سکوریت |طرح توجیهی تولید شیشه سکوریت

برای تولید شیشه سکوریت، مواد اولیه شیشه های معمولی قالب گیری و پرس می شوند و در یک عملیان حرارتی و نشکن سازی تبدیل به شیشه های سکوریت می گردند. مواد اولیه شیشه های خام آسیاب می شوند و سپس در یک دستگاه مغناطیسی قرار می گیرند تا اگر داخل آن ها ذرات آهن وجود دارد، جداسازی شده و محصول نهایی از کیفیت بالایی برخوردار باشد.پس از تمام مراحل آماده سازی مواد اولیه شیشه، برای ترکیب شدن با آب وارد دستگاه مخلوط کن می شوند و در نهایت نیز به کوره منتقل می گردند.خمیر آماده شده در کوره تبدیل به حالت مذاب می گردد و گازهایی را نیز ایجاد می کند.گازهای تولید شده با استفاده از کلرید سدیم یا پتاسیم حذف می شوند.

دما به تدریج کاهش پیدا کرده و مواد مذاب ریخته شده در قالب ها کم کم شکل می گیرد. پس از تولید شیشه های معمولی آن ها را از نظر کیفیت مورد ارزیابی و بررسی قرار می دهند و برای تبدیل به شیشه سکوریت آماده می کنند. شما در هر جایی که هستید برای کسب اطلاعات بیشتر در مورد طرح تولید شیشه سکوریت می توانید با کارشناسان کاردوک تماس بگیرید.

فرآیند تولید شیشه سکوریت |طرح توجیهی تولید شیشه سکوریت

در ادامه فرآیند تولید شیشه سکوریت را در چند مرحله آورده ایم :

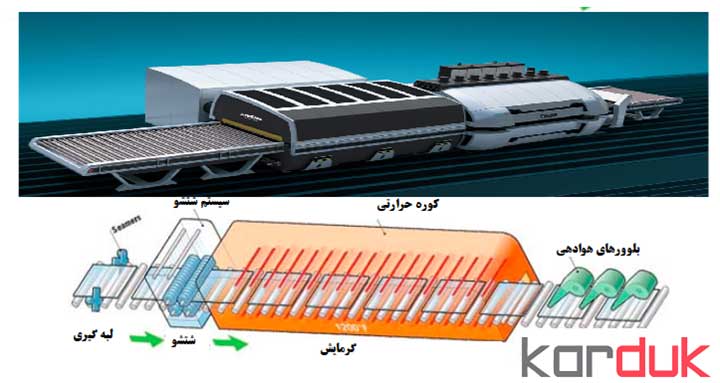

- مرحله اول : شیشه های معمولی توسط دستگاه های شستشو تمیز می شوند و تمامی گرد و غبار و آلودگی آن ها پاک می شود.

- مرحله دوم : پس از شستشوی شیشه های معمولی، برای تبدیل شدن به شیشه سکوریت در داخل کوره های پیشرفته هوریزانتال قرار می گیرند. این کوره ها مجهز به المنت های پیشرفته هستند که تا 700 درجه سانتی گراد به شیشه ها دما می دهند. برای اینکه به تمامی قسمت های شیشه حرارت یکسانی وارد شود و قوس و موجی بر روی آن ایجاد نشود، سرامیک های پیشرفته شیشه ها را به عقب و جلو به صورت افقی حرکت می دهند.

- مرحله سوم : پس از اتمام مراحل افزایش حرارت، دمای شیشه ها به وسیله دستگاهی با عنوان بادبزن پیشرفته، کاهش پیدا می کند. عملیات خنک شدن شیشه ها در طی چند ثانیه انجام می گردد. عملیات خنک کردن ضمن اینکه باعث افزایش مقاومت شیشه ها می گردد سبب می شود که هوای داخل شیشه های سکوریت نیز گرفته شود.

شیشه های سکوریت معمولا در ضخامت های 3 الی 20 میلی متر تولید و روانه بازار می گردند. محصول نهایی تحمل دمای حداکثر 250 تا 300 درجه سانتی گراد و حداقل 80- درجه سانتی گراد را دارد. جهت ثبت نام در سامانه بهین یاب کلیک کنید.

تجهیزات و دستگاه های خط تولید |طرح توجیهی تولید شیشه سکوریت

در طرح توجیهی تولید شیشه سکوریت به برخی تجهیزات و دستگاه ها نیاز است که در ادامه به آن ها اشاره کرده ایم :

- کوره بلند سکوریت اتومات

- دستگاه های برش زن به صورت عمودی و اتوماتیک

- دستگاه خم با درجه حرارت بسیار بالا

- سیستم های برش نوری

- کوره خم

- دستگاه لول شیشه

- تراش نواری

مشخصات عمومی و سرمایه گذاری |طرح توجیهی تولید شیشه سکوریت

جهت اطلاع از مشخصات زیر ساخت، ظرفیت تولید ، محاسبات مالی و سرمایه و هزینه های عملیاتی طرح توجیهی تولید شیشه سکوریت بدلیل وجود نوسانات مالی و اقتصادی لازم است با کارشناسان ما تماس بگیرید. با توجه به وضعیت استقرار طرح های درحال احداث امکان بروز رسانی مقدار و هزینه های زیر ساخت ها و تاسیسات برقی و مکانیکال بر اساس متره و برآوردها و قیمت های جدید وجود دارد.قیمت اقلام موثر در سرمایه ثابت نیز شامل زمین محوطه سازی، ماشین آلات و ابزار دقیق، تاسیسات مکانیک و برق و… در حال تغییر است. اما امکان بروز رسانی دارد. بدیهی است سرمایه گذاری با توجه به موقعیت طرح، ظرفیت و قیمتها در زمان تهیه طرح متفاوت میباشد.

طرح های مرتبط:

- طرح توجیهی تولید شیشه خودرو

- طرح توجیهی تولید بطری شیشه ای

- طرح تولید جار شیشه ای

- ماشین آلات تولید شیشه خودرو

برای بازدید از سایر طرح توجیهی صنایع معدنی کلیک کنید.

خدمات قابل ارایه کاردوک به طرحها و واحدهای تولید کننده

برای تهیه طرح توجیهی در زمینه های مختلف می توانید با کارشناسان تماس بگیرید. از جمله خدمات مرکز مشاوره کسب و کار کاردوک می توان به موارد زیر اشاره داشت :

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- تامین نیروی انسانی نصب و راه اندازی ماشین آلات و تاسیسات عمومی طرح تولید

- مشاوره فرمولاسیون مواد اولیه

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره صادرات محصول با کیفیت به کشورهای دیگر

- تهیه طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ثبت نام در سامانه بهین یاب و سامانه مختلف

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار کاردوک جهت نوشتن طرح توجیهی می توانید

با شماره: 02166418908 تماس بگیرید.