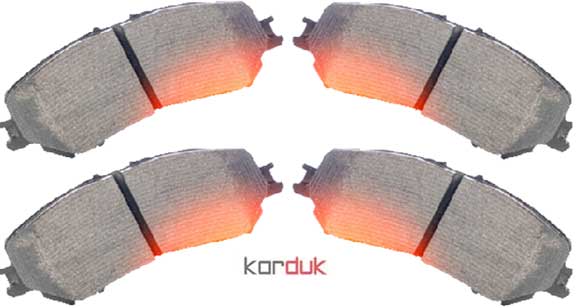

ماشین آلات ، مواد اولیه و فرایند لنت سازی

ماشین آلات ، مواد اولیه و فرایند لنت سازی خودرو با توجه تعداد خودرو موجود و ظرفیت سنواتی خودرو سازی و واردات خودرو به کشور و بازار کشورهای همسایه لازم است از منظر فنی و اقتصادی مورد توجه قرار گیرد. با توجه به امکان تامین ماشین آلات مدرن لنت سازی توسط کاردوک بر اساس طرح توجیهی تولید لنت ترمز شما برای تهیه امکانسنجی فنی ُمالی و اقتصادی و خرید ماشین آلات با سطح تکنولوژی مدرن و قابل رقابت می توانید با کاردوک تماس بگیرید. جهت کسب آگاهی از تکنولوژی های این صنعت و شناخت ماشین آلات و مواد اولیه ادامه این مطلب را مطالعه نمایید .

تکنولوژی های لنت سازی |ماشین آلات ، مواد اولیه و فرایند لنت سازی

در تولید لنت ترمز خودرو، دو روش اصلی پوزیتیو (Positive Mold) و فلش (Flash Mold) وجود دارد که در فرایند قالبگیری و پرس مواد تفاوت دارند. این تفاوتها در کیفیت، ظرفیت تولید و هزینهها موثر است تفاوتهای کلیدی روش پوزیتیو و فلش در تولید لنت ترمز در انتخاب تکنولوژی بنگاه اهمیت دارد

تکنولوژی قالب گیری پوزیتیو لنت سازی

در روش تولید لنت سازی پوزیتیو قالب محصول کاملاً بسته است و فضای خالی و اضافه ندارد و قالب دقت بسیار بالا بلحاظ ابعاد ثابت و یکنواخت را دارد در نتیجه ضایعات بسیارکم است و مقدارمواد دریخته شده در قالب قیقاً اندازهگیری میشوند و برای پرس فشار بالای پرس (حدود ۱۵۰–۳۰۰ بار) برای تراکم مواد همزمان با حرارت در دمای ۱۸۰–۲۵۰ درجه سانتیگراد در زمان بیشتری اعمال می شود و در پایان پرس لقمه لنت سطح صاف و بدون نیاز به پرداخت با کیفیت بالا را دارد در نتیجه لنت خودروهای لوکس به اسن شیوه تولید می شود.

برای دریافت مشاوره در زمینه خرید ماشین آلات لنت سازی میتوانید با مشاوران مرکز مشاوره کسب و کار کاردوک از طریق شماره: 02166418908 تماس بگیرید.

تکنولوژی قالب گیری فلش لنت سازی

در روش تولید لنت سازی فبش قالب دارای لبههای باز برای خروج مواد اضافی (فلش) است در این روش فشار کمتر (حدود ۵۰–۱۵۰ بار) به دلیل خروج مواد اضافی بر روی مواد درون قالب اعمال می شود در نتیجه هزینه قالب سازی ارزانتر وقالب سادهتر و سبک تر است در نتیحه سرعت تولید به دلیل فشار کمتر و قالب باز بالاتر است.

میزان ضایعات بدلیل خروج مواد اضافی از لبهها قالب بیشتر است و احتمال کمی انحراف در ابعاد به دلیل خروج فلش موادی وجود دارد و لقمه پی از پرس ممکن است نیاز به سنگ زنی برای حذف فلش را داشته باشد در این روش لنت ها پس از پرس برای پخت نهایی به کوره با دمای ۲۰۰–۲۵۰ درجه سانتیگراد منتقل میشوند و امکان تولید انبوه و صنعتی در این روش مهیا تر است .

پس پوزیتیو به دلیل دقت ابعادی بالا، تراکم یکنواخت مواد و کاهش تخلخل، لنتهایی با اصطکاک پایدارتر و عمر طولانیتر تولید میکند. این روش برای لنتهای سرامیکی یا نیمهمتالیک پیشرفته ایدهآل است. و روش فلش به دلیل سرعت بیشتر و هزینه کمتر، برای تولید انبوه مناسبتر است. بسیاری از تولیدکنندگان خودروهای معمولی از این روش استفاده میکنند.

فرآیند تولید لنت ترمز |ماشین آلات ، مواد اولیه و فرایند لنت

امروزه، تولید مواد اصطکاکی مانند لنت ترمز یک فرآیند نسبتاً استاندارد است. متغیرهای فرآیند توسط هر تولیدکننده بر اساس نوع مواد مورد استفاده، یعنی ترکیب تعریف شده، تعریف میشوند. ولی در مجموع فرایند لنت سازی مراحلی به شرح زیر را دارد.

- ترکیب مواد اولیه : مخلوط کردن رزین، الیاف (آزبست-فری یا غیرآزبستی)، پرکنندهها (گرافیت، فلزات، سرامیک) و مواد اصطکاکی.

- قالبگیری: پرس مواد در قالب تحت فشار و دمای بالا.

- پخت (Vulcanization): قرار دادن لنتها در کوره برای استحکام بخشیدن.

- پرداخت و سنگزنی: ایجاد سطح صاف و یکنواخت.

- برش و شکلدهی نهایی: برش لنت به ابعاد استاندارد.

- پوششدهی: اعمال رنگ یا پوشش ضدزنگ و کاهش نویز.

- تست کیفیت: بررسی مقاومت سایشی، ضریب اصطکاک و تحمل دمایی.

- مونتاژ نهایی: نصب لنت روی صفحه فلزی (Backplate).

مراحل تولید لنت ترمز |ماشین آلات ، مواد اولیه و فرایند لنت سازی

-

فرآیند اختلاط مواداولیه

این فرآیند شامل مخلوط کردن همگن همه اجزا مواد اولیه لنت سازی است و بنابراین یکی از مراحل کلیدی در فرآیند تولید است. برای دستیابی به این ترکیب مناسب و همگنسازی بهینه مخلوط، میکسر دارای یک شفت مرکزی است که اجزا مواد اولیه را میچرخاند و دو تیغه مخلوطکن روی شفت دیگری نیز دارد که مخلوط را همگن میکنند.

در طول این فرآیند، یکی از عوامل حیاتی، مدت زمانی است که مواد مختلف در میکسر میگذرانند، زیرا این مدت زمان باید بسته به نوع الیافی که قرار است مخلوط شوند، مشخص شود. در فرایند اختلاط الیاف دارای یک زمان خاصی برای باز شدن و کوتاه شدن طول الیاف هستند.

-

فرآیند پرس گرم

شکلدهی مواد اصطکاکی به لنت ترمز. چسباندن صفحه پشتی با مواد اصطکاکی توسط گرما و فشار انجام می شود عملکرد پرس گرم اتصال اجزای مختلف مواد اولیه لنت است. از یک طرف، فشار اعمال شده منجر به کاهش حجم میشود و در عین حال وجود دما رزینها را ذوب میکند تا در سراسر مواد جریان یابند و عناصر مختلف را به هم بچسبانند.

در این فرآیند زمابندی خاصی در فرایند پرس انجام میشود، یعنی پرس برای مدت زمان مشخصی روی پدها عمل میکند و سپس اجازه میدهد گازها خارج شوند. در این مرحله تکیهگاهها به ماده اصطکاکی میچسبند. طی فرایند صفحه تکیهگاه با رزینی آغشته شده است که چسبندگی روی آن را ایجاد میکند. در این براکتها سوراخهایی وجود دارد که عملکرد آنها دریافت ماده اصطکاکی جاری برای تثبیت کامل اتصال ماده اصطکاکی به صفحه تکیهگاه است. زمان پرس معمول بسته به فرمول مورد استفاده برای پخت رزینها در پرس، از 5 تا 7 دقیقه متغیر است.

برای دریافت مشاوره در زمینه خرید ماشین آلات لنت سازی میتوانید با مشاوران مرکز مشاوره کسب و کار کاردوک از طریق شماره: 02166418908 تماس بگیرید.

فرایند کیوزینگ لنت

پس از شکل گیری لنت ارتقاء عملکرد و خواص لنت ترمز در این مرحله انجام می شود. این یک فرآیند کلیدی است. فرآیند عملآوری بر اساس نوع تکنولوژی در کورههایی انجام میشود که وظیفه اصلی آنها پلیمریزاسیون کامل رزینها و در نتیجه دستیابی به تراکم کامل مواد است، که باید طی آن امکان از بین رفتن هرگونه مواد فرار باقی مانده لنت را فراهم می سازد. فرایند کیورینگ با توجه به زمان و دمای حاصل در مراحل مختلف انجام میشود. این بدان معناست که پدها تحت تأثیر چرخهای از دماهای مختلف قرار میگیرند که در یک دوره معین اعمال می شود.

حرارت دهی بالا و پخت نهایی

در این مرحله نهایی، ماده اصطکاکی توسط یک صفحه داغ در معرض دمای ۶۵۰ درجه سانتیگراد یا بالاتر قرار میگیرد. در این فرآیند سوزاندن آخر، بخش بزرگی از مواد آلی باقی مانده حذف میشود و لنت ترمز ویژگیهای قطعی خود را به دست میآورد. این یک فرآیند گران و ظریف است، بنابراین تولیدکنندگان بسیار کمی آن را در فرآیندهای تولید خود لحاظ میکنند. اما این کار امکان تطبیق بهتر سطح لنت با سطح دیسک و عملکرد محصول در موقعیتهای نیاز به ترمز بالا، ایمنی را فراهم میکند.

عملیات ماشینکاری

در این مرحله، لنتها برای رسیدن به ضخامت مورد نیاز مواد اصطکاکی سنگزنی میشوند و همچنین زمان ایجاد فرورفتگی، شیار یا پخ است. شیاربندی، ایجاد شیار و پخ روی لنت ترمز. برای قرارگیری مناسب روتورهای ترمز دیسکی. کاهش سر و صدا و بهبود گرد و غبار است.

رنگآمیزی

پاشش پودر روی لنت ترمز. خط تولید رنگآمیزی اتوماتیک.

نصب لوازم جانبی

زمانی فرا میرسد که تمام عناصر مکمل مانند فنرها، دستگاههای هشدار دهنده و شیم به لنتها اضافه میشوند

علامتگذاری و بستهبندی

تنها کاری که اکنون باقی مانده است، علامتگذاری و بستهبندی لنتهای ترمز برای توزیع به مشتریان مختلف است.

مواد اولیه لنت سازی |ماشین آلات ، مواد اولیه و فرایند لنت

ماده اولیه بسته به نقش خاص خود به 3 دسته تقسیم میشوند: چسبنده ، مواد تقویتی و پرکننده و مواد تنظیم اصطکاک از الیاف شیشه، آرامید (کولار)، فولاد یا سرامیک رزینفنولیک یا سایر رزینهای پلیمری پرکنندهها ی گرافیت، باریم سولفات، مس پودری و مواد اصطکاکی همانند سرامیک، اکسیدهای فلزی. مواد ضدسایش: لاستیک مصنوعی، گرافیت بشرح زیر می باشد.

چسبها

موادی هستند که تمام اجزای لنت را در کنار هم نگه میدارند. این مواد برای تثبت ترکیب مواد عمدتاً از رزین فنول استفاده میشود. این سفتکننده به مواد اصطکاکی شدت بیشتری میدهد چسب های مورد استفاده باید ضریب اصطکاک پایدار و بالایی داشته باشد، در برابر دماهای بالا و تغییرات سریع دما مقاوم باشد و وزن سبکی داشته باشد. در حال حاضر عمدتاً از رزین فنول یا رزینهای اصلاحشده استفاده میشود.

مواد تقویتکننده

در حال حاضر انواع مختلفی از الیاف آلی و معدنی در فرمولاسیون لنت سازی استفاده میشوند. ماده تنظیم و تصویت کننده اصطکاک عمدتاً اثربخشی مواد اصطکاکی را تنظیم میکند. مواد تقویتی مواد فیبری است که برای افزایش کیفیت مکانیکی چسب به آن اضافه میشود. انواع مختلفی از الیاف آلی و معدنی مانند الیاف آرامید و الیاف فلزی بعنوان تقویت و پرکننده استفاده میشود. پرکنندهها در پر کردن شکافهای بین سایر اجزای لنت ترمز کاربرد دارد.

مواد تنظیم کننده اصطکاک

مواد اصطکاکی لنت ترمز نقش مهمی در سیستم ترمز دارند زیرا ترمزها از اصطکاک برای ترمزگیری (کاهش سرعت و توقف) استفاده میکنند. این مواد عمدتاً مولد ضریب اصطکاک و اصلاح آن هستند ار آنها برای تقویت اثربخشی یا تثبیت عملکرد مواد اصطکاکی استفاده میشوند. این مواد در ترکیب با روانکنندهها، پرکنندههای آلی، پرکنندههای معدنی، مواد ساینده و پودر فلز در برای تولید لنت باهم مطابق فرمولاسیون مخلوط میشوند.

ماده اصطکاکی مهمترین ماده برای لنت ترمز است. کارخانههای مختلف فرمول خاص خود را دارند. این فرمولاسیون کیفیت محصولات را تعیین میکند. در لنت سازی عمدتاً ۴ نوع فرمولاسیون نیمه فلزی، کم فلزی، سرامیکی و مواد اولیه با بیس نانو مواد وجود دارد.

لنتهای ترمز دیسکی و کفشکهای ترمز کاسهای از ترکیبی متفاوت از ۴۰ تا ۶۰ نوع ماده اولیه ساخته میشوند. در فرمولاسیون نیمه فلزی اجزای فلزی بیش از نیمی از الیاف پشم فولاد، رزین فنلی، پودر اصطکاک، پودر لاستیک و غیره در ترکیب مواد اولیه وجود دارند

فرمولسیون کم فلز مواد اولیه لنت سازی محتوای فلز کمتر از نیمی از الیاف پشم فلز فولادی است و در ترکیب دارای پودر مس، رزین فنلی، پودر اصطکاک و گرافیت است.

ترکسی فرمولاسیون سرامیکی لنت سازی از پودر مس، رزین فنولیک، پودر اصطکاک، سیلیکات زیرکونیوم، سولفات باریم، گرافیت، پودر لاستیک نیتریل، تیتانات پتاسیم، فیبر سرامیکی دوپونت استفاده میشود.

و مواد جزئیتر مانند منیزیم سنگین، کلسیم سنگین، کک، خمیر کاغذ، باریت، اکسید آنتیموان، اکسید آهن قرمز، میکا، آلومینا، پودر نوریت و غیره. نیز کاربردارد

برای دریافت مشاوره در زمینه خرید ماشین آلات لنت سازی میتوانید با مشاوران مرکز مشاوره کسب و کار کاردوک از طریق شماره: 02166418908 تماس بگیرید.

صفحه پشتی فولادی لنت

انواع مختلفی از صفحات پشتی برای لنتهای ترمز دیسکی وجود دارد، صفحه پشتی سوراخدار، صفحه پشتی توری سیمی، صفحه پشتی چدنی، صفحه پشتی NRS. برای داشتن یک صفحه پشتی تمیز و بدون روغن و زنگزدگی، صفحه پشتی باید قبل از ، شات بلاست استفاده می شود. سپس آماده چسب زنی روی سطح صفحه پشتی فولادی می گردد. این صفحه پشتی فولادی لنت ترمز با چسب به لقمه تولیدی متصل می گردد.

ماشین آلات تولید لنت |ماشین آلات ، مواد اولیه و فرایند لنت

برای تولید روزانه 1000 دست لنت در روز به خط تولید نیمه اتوماتیک یا تمام اتوماتیک با ظرفیت بالا نیاز دارید. که ترکیبی از روش های فلش و پوزیتیو بشرح زیر است

- | میکسر مواد | برای ترکیب مواد اولیه (رزین، الیاف، پرکنندهها

- پرس های هیدرولیک برای فشردهسازی مخلوط مواد در قالبها

- کوره پخت برای عملیات حرارتی و سختکردن لنتها

- دستگاه سنگزنی و پرداخت برای صاف کردن سطوح لنت

- دستگاه برش سی ان سی یا پانچ برای شکلدهی نهایی لنت

- سیستم رنگپاش یا پوششدهی برای اعمال پوشش ضدسایش و کاهش نویز

- دستگاه تست کیفیت تست اصطکاک، سایش، مقاومت حرارتی

- خط مونتاژ نهایی لنت روی صفحه پشتی

- نوارهای نقاله و سیستم انتقال مواد بین مراحل مختلف فرایند

طرح مرتبط:

طرح توجیهی صنایع خودروسازی و قطعه خودرو

خدمات قابل ارایه کاردوک به طرحها و واحدهای

- تامین ماشین آلا خط تولید لنت ترمز خودرو مبتنی بر مهندسی معکوس خط تولید کره ای دارای فناوری ترکیب پوزییتو و فلش

- نصب و راه اندازی ماشین آلات خط تولید لنت ترمز

- ارایه فرمولاسیون مواد اولیه تولید لنت سازی

- تامین مواد اولیه تولید لنت سازی

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره ارتقا بهروری بنگاه