طرح توجیهی کارخانه سیمان

طرح توجیهی کارخانه سیمان برای تولید یکی از مصالح پرکاربرد در صنعت راه و ساختمان که خواص و کاربردهای مختلفی دارد، نوشته میشود. سیمان ترکیبی از برخی مصالح شامل آهک، رس، سیلیس و اکسیدهای معدنی است که به دلیل برخورداری از ویژگی چسبندگی، قابلیت اتصال ذرات مختلف به یکدیگر را دارد. میزان مواد اولیه به کار رفته در تولید سیمان سبب ایجاد انواع مختلفی از این نوع مصالح می شود که عمده ترین آن سیمان از نوع پرتلند است. در صورتی که علاقه مند به فعالیت در زمینه تولید سیمان می باشید می توانید تا انتهای این مقاله همراه ما باشید تا با جوانب مختلف طرح تولید سیمان آشنا گردید. جهت سفارش و نوشتن طرح توجیهی کلیک کنید.

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار کاردوک جهت نوشتن طرح توجیهی می توانید

با شماره: 02166418908 تماس بگیرید

طرح توجیهی کارخانه سیمان | معرفی محصول

سیمان از جمله مصالح مهم و پرکاربردی است که انواع مختلف آن در زمینه های مختلفی استفاده می شوند. همین موضوع صنعت تولید سیمان را به یکی از صنایع مهم در کشور تبدیل کرده است که با بازار و تقاضای خوبی همراه می باشد.

امروزه با گسترش اقتصاد و پیشرفت شهر نشینی جوامع، لزوم تاسیس و راه اندازی کارخانه های سیمان بیش از گذشته است. همینطور سود آوری و حالت پایدار اقتصادی موجود در صنعت تولید سیمان، سبب جذب متقاضیان در بخش خصوصی برای سرمایه گذاری در این زمینه شده است.

توصیه کارشناسان در زمینه احداث کارخانه های سیمان با طرح های جدید، این است که تولید کنندگان در جهت کم کردن ریسک سرمایه گذاری، با ظرفیت های محدود روزانه 2000 تن فعالیت خود را آغاز نمایند. هر چند این میزان محصول تولیدی یک کارخانه سیمان به ظرفیت تکنولوژی خط تولید وابسته است.

برای بازدید از سایر طرح توجیهی صنایع ساختمانی نوشته شده توسط تیم کاردوک کلیک کنید.

لزوم اجرای طرح توجیهی کارخانه سیمان

سیمان یکی از مصالح ساختمانی مورد استفاده در سراسر جهان است. با توجه به آماری که از میزان تولید سیمان در اختیار داریم، این محصول بیشترین سهم تولیدات ماده صنعتی را به خود اختصاص داده است.

تولید زیاد در کنار تقاضای بالا به این معنی است که بازار سیمان حالت اقتصادی پایداری را تجربه می کند و دچار رکود نمی شود. همین موضوع اجرای طرح تولید سیمان را بسیار توجیه پذیر نموده. در واقع اگر تولید کنندگان در این زمینه، اقدام به راه اندازی کارخانه سیمان با تکنولوژی جدید و ظرفیت تولید بالا نمایند، می توانند به سود خوبی در این زمینه برسند.

طرح توجیهی کارخانه سیمان | کاربرد سیمان

همانطور که اشاره کردیم سیمان از مصالح ساختمانی پرمصرف است که از آن در موارد مختلفی استفاده می کنند. در واقع خواص مواد اولیه سیمان به گونه ای است که در صورتی که با آب ترکیب شود قابلیت چسباندن شن و ماسه را به یکدیگر دارد.

این ماده پس از سفت و سخت شدن با آب ترکیب نمی شود و یا به عبارتی در آب حل نمی گردد. سیمان در ترکیب خود اکسید کلسیم، اکسیدهای سلیسم، آلومینیوم و آهن دارد که سبب ایجاد خاصیت چسبندگی در این ماده می شوند.

انواع سیمان و کاربرد آنها

سیمان از نظر ظاهری و فیزیکی مادهای پودری شکل است که در اثر جذب آب و ترکیب شدن با آن، خاصیت چسبندگی پیدا میکند. در ادامه به انواع مختلف سیمان و کاربرد آنها اشاره کردهایم:

- سیمان پرتلند نوع1 و یا پرتلند معمولی: قابل استفاده در مواردی که خواص ویژهای از سیمان مد نظر نیست.

- سیمان پرتلند نوع2: جهت استفاده عمومی با گرمای هیدراتاسیون متوسط است.

- سیمان پرتلند نوع3: برای استفاده در مواردی که به مقاومت بالا در کوتاه مدت نیاز است.

- سیمان پرتلند نوع5: برای استفاده در مواردی که به مقاومت بالا در برابر سولفاتها نیاز است.

- سیمان سفید: جهت استفاده در سطح ساختمانها و تولید سیمانهای رنگی میباشد.

- سیمان سربارهای ضدسولفات: برای استفاده در مواردی که به مقاومت متوسط در برابر سولفاتها نیاز است.

- سیمان پرتلند – پوزولانی: برای استفاده در ساختمانهای بتنی که به مقاومت متوسط در برابر سولفاتها نیاز است.

- سیمان پرتلند – آهکی: برای تولید ملات و بتن کاربرد دارد و سبب دوام بتن در برابر یخ زدن، آب شدن، املاح یخزا، عوامل شیمیایی میشود.

- سیمان بنائی: استفاده در مواردی که به ملات بنایی با مقاومت کم نیاز است.

- سیمان نسوز450: استفاده به عنوان ماده نسوز در صنایع حرارتی

- سیمان نسوز500: استفاده به عنوان ماده نسوز با درصد خلوص بالا در صنایع حرارتی

- سیمان نسوز550: استفاده به عنوان ماده نسوز با درصد خلوص بالا و کاربردهای ویژه شامل آتمسفرهای احیاء هیدروژن

- سیمان های چاه نفت : جهت درز گیری چاههای نفت به دلیل مقاوم بودن در برابر دماها و فشارهای بالا

- سیمان های پرتلند ضدآب: برای کاهش انتقال مویینه آب تحت فشار ناچیز یا بدون فشار

- سیمانهای رنگی: استفاده در نماسازی سیمانی و تولید بتن نمادار با جنبه تزئینی

- سیمان مخصوص: قابل استفاده در سازههای عظیم همچون سدها و اسکلهها به دلیل مقاومت شیمیایی بالا

کد آیسیک مرتبط با طرح توجیهی کارخانه سیمان

آیسیک یک کد گذاری برای تعیین هویت کالا بر اساس سیستم بین المللی طبقه بندی استاندارد صنایع است که بر اساس آن کد آیسیک انواع سیمان به شرح موارد زیر است :

- کد آیسیک سیمان حفاری چاه نفت : کد 2694412306

- کد آیسیک سیمان سفید : کد 2694412310

- کد آیسیک سیمان پرتلند : کد 2694412312

- کد آیسیک سیمان پرتلند نوع 1(معمولی) : کد 2694512313

- کد آیسیک سیمان پرتلند نوع 2 : کد 2694512314

- کد آیسیک سیمان پرتلند نوع 3 : کد 2694512315

- کد آیسیک سیمان پرتلند نوع 5 : کد 2694512316

- کد آیسیک سیمان پرتلند آهکی : کد 2694512317

- کد آیسیک سیمان پرتلند پوزولانی تیپ 1 : کد 2694512319

- کد آیسیک سیمان پرتلند پوزولانی تیپ 2 : کد 2694512320

- کد آیسیک انواع سیمان رنگی : کد 2694412311

- کد آیسیک کلینگر سیمان سفید : کد 2694412322

- کد آیسیک کلینگر سیمان معمولی : کد 2694412323

- کد آیسیک انواع سیمان : کد 2694312305

تعرفه گمرکی مرتبط با طرح توجیهی کارخانه سیمان

کد تعرفه گمرکی مرتبط با طرح تولید سیمان، جهت ترخیص آن از گمرک می باشد که در ادامه به مهم ترین ان اشاره کرده ایم.

- کد تعرفه گمرکی سایر سیمان پورتلند(باستثنای سفید) : کد 25232900

- کد تعرفه گمرکی سیمان های پودر نشده موسوم به کلینکر : کد 25231000

- کد تعرفه گمرکی سیمانهای هیدرولیک بجزسیمان کوره بلند وسیمان پوزولانی : کد 25239090

- کد تعرفه گمرکی سیمان پورتلند سفید : کد 25232100

- کد تعرفه گمرکی سیمان کوره بلند : کد 25239010

میزان صادرات سیمان

با توجه به اینکه تمامی مواد اولیه مورد استفاده برای تولید سیمان در کشورمان به وفور یافت می شود؛ نام ایران در میان هفت کشور بزرگ تولید کننده سیمان قرار دارد.

مطابق با آخرین آماری که در اختیار داریم، در حال حاضر سالانه 85 میلیون تن سیمان در کشور تولید می شود که 65 میلیون تن از آن اختصاص به برطرف کردن نیاز داخلی دارد. دیگر تولیدات این زمینه به دیگر کشور ها شامل موارد زیر صادر می گردند :

- هندوستان

- افغانستان

- روسیه

- عراق

- قطر

- کنیا

- کویت

- سریلانکا

- پاکستان

- ارمنستان

- ترکمنستا

- قزاقستان

- آذربایجان

- بنگلادش

- چین

- عمان

- و…

بر اساس آخرین اعلامی گمرک ایران در سال 99، نزدیک به 6 میلیون تن از سیمان تولیدی کشور، به 28 کشور مختلف در جهان صادر شده است. اما تحریم های صورت گرفته شده و عدم تناسب میان عرضه و تقاضا این صنعت را نیز با مشکل مواجه کرده است.

طرح توجیهی کارخانه سیمان | مواد اولیه

جهت تولید سیمان به برخی مواد اولیه به شرح موارد زیر نیاز است:

- آهک زنده یا اکسید کلسیم (CaO) : اکسید کلسیم حاصل از پختن سنگ آهک یا کربنات کلسیم در دمای دو هزار درجه سانتی گراد به وجود می آید.

- سیلیس (sio2) : سیلیس در اغلب سنگ های طبیعی وجود دارد و در کوره سیمان همراه با آهک در دمای هزار و چهارصد درجه سانتی گراد ترکیب می شود. 17 تا 26 درصد از وزن سیمان شامل سیلیس می باشد. معمولا سیلیس مورد استفاده در سیمان از طریق خاک رس تامین می شود.

- آلومینا (Al2O3) : اکسید آلومینیوم خالص، آلومینا نام دارد که خاک رس حاوی این ماده می باشد.

- اکسید آهن (Fe2O3) : این ماده همراه با آلومینا در جهت کاهش درجه حرارت پخت مواد خام در داخل کوره سیمان استفاده می شود. از آنجایی که استفاده از این ماده سبب تیره شدن رنگ سیمان می شود، معمولا برای تولید سیمان سفید کاربرد ندارد. این ماده در اکثر سنگ های طبیعی یافت می شود.

- اکسید منیزیم(MgO) : کمتر از 5 درصد از اکسید منیزیم در ترکیب سیمان وجود دارد.

- قلیائی ها : از سدیم و پتاسیم به میزان کمتر از یک درصد و به عنوان روانساز در تولید سیمان استفاده می شود.

روش های تولید سیمان

کارخانه های مختلف سیمان در کشور با توجه به تکنولوژی خط تولید از سه روش مرسوم جهت تولید این محصول استفاده می کنند :

- روش تر : طی این روش مواد خام با آب ترکیب شده و پس از درآمدن به صورت دوغاب وارد کوره می شوند.

- روش نیمه تر : در این روش مواد اولیه به صورت خشک آسیاب می شوند و پس از ترکیب با آب و تبدیل شدن به گرانول وارد کوره می گردند.

- روش خشک : مواد اولیه خام پس از اینکه به صورت خشک آسیاب می شوند، به صورت پودر وارد کوره می گردند. این روش جهت تولید سیمان کاربردی تر می باشد.

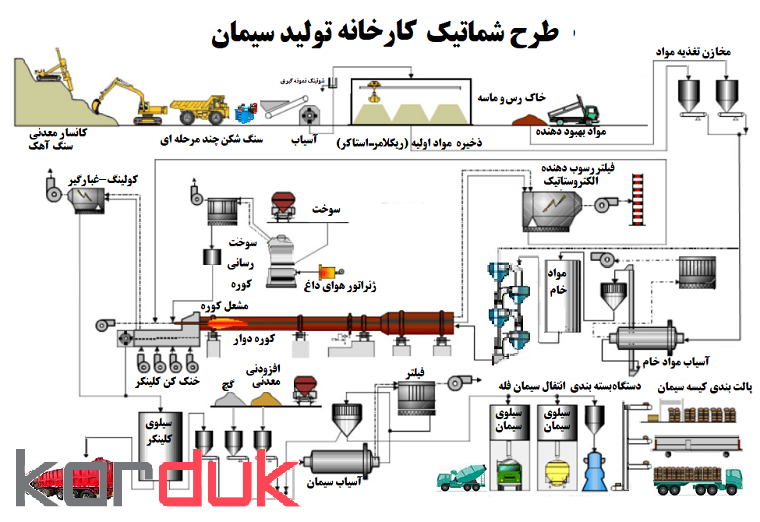

طرح توجیهی کارخانه سیمان | بررسی فرآیند تولید

تولید سیمان از معدن شروع می شود و در نهایت با بسته بندی سیمان به پایان می رسد. در ادامه سعی کرده ایم مراحل تولید سیمان را به صورت مختصر برایتان ارائه کنیم.

مرحله اول : تهیه مواد اولیه

مواد اولیه مورد نیاز برای تولید سیمان شامل سنگ آهک، خاک رس و … پس از استخراج از معادن به وسیله کامیون به کارخانه ها منتقل می شوند و وارد قسمت سنگ شکن می گردند.

خاک رس و سنگ آهک در این مرحله به صورت جداگانه خرد و ریز می شوند و در ابعاد کوچک در سالن های مخصوص با نسبت های مشخص با یکدیگر ترکیب می گردند. در این مرحله متناسب با نوع سیمان تولیدی ممکن است دیگر مواد اولیه شامل سیلیس و … نیز به ترکیب سنگ آهک و خاک رس اضافه شود.

مرحله دوم : آسیاب مواد

مواد اولیه خرد شده با نسبت های مشخصی وارد آسیاب می شوند و در نهایت به صورت پودر و با درصد رطوبت کم تر از آن خارج می گردند. به مواد خارج شده از آسیاب، خوراک کوره گفته می شود.

مرحله سوم : غبار گیر

در جهت خشک کردن و جابه جایی مواد پودری شکل در آسیاب، از گازهای خروجی کوره استفاده می شود. طی این مرحله ذرات مواد و گرد غبار از پودر حاصله جدا می گردد.

مرحله چهارم : سیلوهای ذخیره مواد

مواد پودری شکل پس از غبار گیری وارد سیلو های ذخیره مواد می شوند. در این مرحله نمونه گیری انجام شده و آزمایش هایی جهت متناسب بودن میزان مواد اولیه در این ترکیب انجام می شود. با رضایت بخش بودن نتیجه آزمایش مواد پودری وارد سیلو های ذخیره خوراک کوره می شوند و آماده مصرف در کوره هستند.

مرحله پنجم : کوره و پیش گرمکن

مواد خام پودر شده از قسمت بالای پیش گرم کن وارد سیستم پخت می گردند و پس از عبور از آن وارد کوره دوار می شوند. طی عبور مواد اولیه از پیش گرم کن فرآیند خشک، گرم و کلسینه بر روی مواد اولیه صورت می گیرد. در نهایت دانه های کلینکر از کوره خارح می شوند.

به طور کلی سیستم پخت شامل فرآیند های پیش گرمکن، کلساینر، کانال هوای سوم، کوره دوار، خنک کن و دستگاه جداسازی قلیایی است. لازم است اشاره کنیم که طی این مرحله میزان مقادیر مواد، گاز، هوا، سوخت، کلینکر و … نیز محاسبه و بررسی می شود.

مرحله ششم : خنک کن کلینکر

کلینکر خروجی از کوره دارای دمای 1300 درجه سانتی گراد است که توسط خنک کن تا 100 درجه سانتی گراد خنک می شود.

مرحله هفتم : خرد کن و قیف سنگ گچ

در این مرحله به کلینکر خنک شده، به میزان چهار درصد از سنگ گچ را اضافه می کنند و مواد ترکیب شده را راهی آسیاب سیمان می کنند. در واقع هدف از استفاده سنگ گچ این است که سرعت ترکیب پودر کلینگر با آب را کاهش دهند.

مرحله هشتم : آسیاب سیمان

در این مرحله سنگ گچ خرد شده و کلینکر وارد آسیاب سیمان می شوند تا به صورت پودر در آیند و سیمان تولید گردد. مواد پودری حاصل از این مرحله به سیلو های سیمان انتقال داده می شوند.

مرحله نهم : سیلو های سیمان و بارگیرخانه

با توجه به ظرفیت تولیدی کارخانه سیمان، از سیلو هایی برای ذخیره سیمان استفاده می شود. در نهایت سیمان تولیدی در کسیه هایی با وزن های مشخص بسته بندی می شوند و از طریق حمل با کامیون، قطار و یا کشتی به مشتریان عرضه می گردند.

برای آشنایی بیشتر با سایر طرح توجیهی صنعتی کلیک کنید.

طرج مرتبط:

خدمات قابل ارایه کاردوک به طرحها و واحدهای تولید کننده

برای تهیه طرح تولید کلید و پریز برق و سایر طرح توجیهی ها در زمینه های مختلف می توانید با کارشناسان تماس بگیرید. از جمله خدمات مرکز مشاوره کسب و کار کاردوک می توان به موارد زیر اشاره داشت :

- تهیه طرح توجیهی و امکان سنجی طرح با استفاده از نرم افزار کامفار توسط متخصصین کارآمد مهندسی

- ثبت نام در سامانه بهین یاب و سامانه مختلف

- ارائه خدمات در انتخاب ماشین آلات، تاسیسات عمومی و طراحی سایت پلان

- تامین نیروی انسانی نصب و راه اندازی ماشین آلات و تاسیسات عمومی طرح تولید

- مشاوره فرمولاسیون مواد اولیه

- مشاوره اصلاح تکنولوژی، نوسازی و بازسازی واحدهای قدیمی

- مشاوره صادرات محصول با کیفیت به کشورهای دیگر

برای دریافت مشاوره از متخصصان مرکز مشاوره کسب و کار کاردوک جهت نوشتن طرح توجیهی می توانید

با شماره: 02166418908 تماس بگیرید